Литейная форма для центробежного литья

Иллюстрации

Показать всеРеферат

Изобретение относится к производству чугунных валков с шейками для листопрокатных станов методом центробежного литья. Цель изобретения - снижение брака валков по засорам и поперечным трещинам, уменьшение разнотолщинности рабочего слоя бочки валка. Форма состоит из корпуса 1, в котором соосно собраны две концевые 2, 3 и одна центральная 4 вставки. Форма снабжена фиксирующими приспособлениями, размещенными в концевых вставках. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 В 22 D 13/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ilO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4457425/23-02 (22) 31.05.88 (46) 30.01.90. Бюл. № 4 (71) Научно-производственное объединение по механизации, роботизации труда и совершенствованию ремонтного обеспечения на предприятиях черной металлургии «Черметмеханизация» (72) П. А. Зелепукин, В. Д. Добряк, Б. М. Климковский, В. П. Горбенко, М. У. Земцов и Г. Е. Белай (53) 621.746.042 (088.8) (56) Авторское свидетельство ЧССР № 184295, кл. В 22 D 13/10, 1980.

ÄÄSUÄÄ 1538992 А 1

2 (54) ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ (57) Изобретение относится к производству чугунных валков с шейками для листопрокатных станов методом центробежного литья. Цель изобретения — снижение брака валков по засорам и поперечным трещинам, уменьшение разнотолщинности рабочего слоя бочки валка. Форма состоит из корпуса 1, в котором соосно собраны две концевые 2, 3 и одна центральная 4 вставки. Форма снабжена фиксирующими приспособлениями, размещенными в концевых вставках. 1 з.п. ф-лы, 4 ил.

1538992

Изобретение относится к литейному производству прокатных валков центробежным способом, а именно к литейным формам для отливки прокатных валков с шейками.

Цель изобретения — снижение брака отливок валков по засорам и поперечным трещинам, уменьшение разнотолщинности рабочего слоя бочки валка.

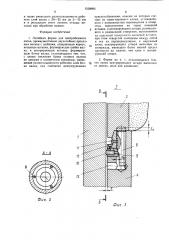

На фиг. 1 показана литейная форма для центробежного литья, разрез; на фиг. 2— разрез А — A на фиг. 1; на фиг. 3 — узел 1 на фиг. 1; на фиг. 4 — разрез Б- — Б на фиг. 3.

Литейная форма состоит из корпуса 1, в котором соосно установлены концевые вставки 2 и 3, формирующие шейки валка, и центральная вставка 4, формирующая бочку валка. Концевые вставки заформованы песчано-глинистой смесью или ЯСС, а центральная вставка покрыта внутри теплоизоляционным слоем краски. Нижняя вставка 3 соединена болтами с глухой крышкой 5, а верхняя вставка 2 — со сквозной крышкой 6. Крышки крепятся к корпусу фиксаторами 7, входящими во внутренние выточки корпуса. В торцах стенки центральной вставки не менее чем в трех точках по окружности расположены центрирующие приспособления, каждое из которых состоит из одностороннего клина 8 и взаимодействующего с ним центрирующего штыря 9. На конце центрирующего штыря 9 имеется сменный наконечник 10.

Клин 8 вставлен с возможностью осевого перемещения в отверстие, изготовленное в торце стенки вставки параллельно ее оси, а центрирующий штырь 9 помещен с возможностью осевого перемещения в радиальное отверстие, выполненное на наружной поверхности вставки так, что оси этих отверстий пересекаются. Для предотвращения выпадения центрирующего штыря и клина из отверстий имеются стопорные винты 11 и 12, которые своими концами входят в пазы штока и клина. Наружный конец клина 8 контактирует с торцовой поверхностью концевой вставки 2 или 3, а наконечник 10 контактирует с внутренней поверхностью корпуса 1. Рядом с отверстием центрирующего штыря 9 имеется еще одно радиальное отверстие 13, пересекающее отверстие клина 8.

Перед началом сборки формы все клинья выдвинуты над торцовой поверхностью на величину S и удерживаются в этом положении, например, с помощью формовочной смеси, помещенной в радиальное отверстие 13. При сборке формы в вертикальном положении сначала устанавливают внутрь корпуса нижнюю вставку 3 с присоединенной к ней глухой крышкой 5, затем вводят центральную вставку 4 до полного прилегания торцовых поверхностей вставок

3 и 4. При сближении этих поверхностей происходит утопание клина 8 на величину

S< что вызывает выдвижение штыря 9 на величину S=S> tgn, где а — угол скоса клина. Ход штока S выбирается Hà 10— ! 2Я больше бокового зазора S между корпусом 1 и вставкой 4 с таким расчетом, чтобы при плотном прилегании торцовых поверхностей вставок были полностью выбраны все зазоры в соединении клина центрирующим штырем 9 и наконечником 10, а также боковой зазор 5 между корпусом

1 и вставкой 4.

Вследствие того, что штоки равномерно распределены по окружности вставки, выверен их одинаковый ход при полном утопании клиньев 8, то при установке центральной вставки 4 на нижнюю вставку 3 происходит автоматическое центрирование вставки 4 относительно корпуса 1. Вместе с тем центрируется и нижняя вставка 3, так как она сопрягается с вставкой 4 по коническим поверхностям.

Далее на центральную вставку 4 устанавливают верхнюю вставку 2. При сближении торцовых поверхностей вставок 2 и 4 происходит утопание клиньев 8 и выдвижение центрирующих штырей 9. Когда торцовые поверхности вставок плотно соприкасаются, происходит центрирование верхнего торца центральной вставки 4 в корпусе 1. В результате наличия конического замка в соединении вставок 4 и 2 центрируется также верхняя вставка 2. После закрепления верхней вставки 2 в корпусе 1 с помощью фиксаторов 7 подготовленную литейную форму устанавливают в машину центробежного литья, переводят форму в горизонтальное положение и после разгона до расчетного числа оборотов производят заливку металла. По мере нагревания центральной вставки 4 теплом залитого металла происходит увеличение ее диаметра. При этом уменьшается зазор между центральной вставкой 4 и корпусом 1, что сопровождается смятием торцов наконечников 10, контактирующих с корпусом 1. Вследствие того, что наконечники изготовлены из материала, имеющего более низкий предел прочности на стане, например дерева, меди, алюминия, чем материал штока. и клина, предотвращается поломка штока и клина.

После охлаждения отливки и формы зазор S между вставкой 4 и корпусом 1 восстанавливается, силовой контакт между наконечниками 10 и корпусом 1 ослабевает, что создает условия для беспрепятственной разборки формы в вертикальном положении. При подготовке формы к следующей заливке наконечники 10 заменяют на новые. Отверстие 13 используется для извлечения клина 8 из отверстия с целью его очистки, ремонта или замены.

Использование предлагаемой литейной формы позволяет снизить брак валков по засорам и трещинам не менее чем в 2 раза, 1538992

Формула изобретения

15

A-4

Фиг. 2 а также уменьшить разнотолщинность рабочего слой валка с 20 — 25 мм до 5 — 10 мм и в результате этого снизить отходы металла при обработке валков.

1. Литейная форма для центробежного литья, преимущественно двухслойных прокатных валков с шейками, содержащая корпус, концевые вставки, формирующие шейки валка, и центрирующую вставку, формирующую бочку валка, отличающаяся тем, что, с целью снижения брака отливок валков по засорам и поперечным трещинам, уменьшения разнотолщинности рабочего слоя бочки валка, она снабжена центрирующими приспособлениями, каждое из которых состоит из одностороннего клина, установленного с возможностью перемещения в отверстии, выполненном на торце концевой вставки, и центрирующего штыря, размещенйого в радиальном отверстии, выполненном на наружной поверхности концевой вставки, при этом отверстия сообщены между собой и оси их перпендикулярны, а наружный конец центрирующего штыря выполнен из материала, имеющего более низкий предел прочности на сжатие, чем клин и центрирующий штырь.

2. Форма по п. 1, отличающаяся тем, что конец центрирующего штыря выполнен из дерева, меди или алюминия.

1538992

Составитель И. Ромашова

Редактор С. Лисина Техред И. Верес Корректор О. Кравцова

Заказ 18! Тираж 613 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101