Способ изготовления канатных блоков

Иллюстрации

Показать всеРеферат

Изобретение относится к металлобработке. Цель изобретения - повышение надежности полученных изделий и сокращение количества отходов. Диск блока выполняют составным из концентрично расположенных кольцевых элементов, которые собирают запрессовкой с предварительным смещением овальностей сменных кольцевых элементов на угол 90°. Запрессовку кольцевых элементов осуществляют от обода к ступице или от ступицы к ободу с предварительным нагревом участков кольцевых элементов, расположенных на меньшей оси их овалов. Затем проводят сборку диска с ободом и ступицей. Благодаря смещению овальностей кольцевых элементов обеспечивается более равномерное распределение внутренних растягивающих напряжений, что повышает надежность полученных изделий. 3 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 B 23 Р 19/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCH0MV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4411227/27-27 (22) 18.04 .88 (46) 30.01,90. Бюл. и 4 (71) днепропетровский металлургический институт (72) В.А.Сорокин, Б.С.Полатовский, Г.П.Лапшин, В.В.Киселев, А.Г,Слепынин, M.Ä.Залесов, С.А.Сорокин и В.И.Белик (53) 62 1. 757 (088 .8) (56) Машиностроитель, 1982) Р 8, с ° 21. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТНЫХ

БЛОКОВ (57) Изобретение относится к металлообработке. Цель изобретения - повышение надежности полученных изделий и

Изобретение относится к металлообработке и может быть использовано для сборки деталей запрессовкой.

Цель изобретения - повышение надежности полученных изделий и сокращение количества отходов.

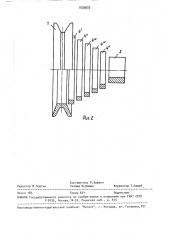

На фиг. 1 и 2 представлены элементы собираемого блока.

В общем виде блок состоит из обо" да 1, наборного диска 2 и ступицы

3 (фиг. 1). Диск 2 состоит из кольцевых элементов 4, контактирующих друг с другом своими наружными и внутренними поверхностями.

Изготовление блока производят в следующем порядке.

Вначале изготавливают обод 1.

Обычна операция изготовления обода

ÄÄSUÄÄ 1539037 А 1

2 сокращение количества отходов, Диск блока выполняют составным из концентрично расположенных кольцевых элементов, которые собирают запрессовкой с предварительным смещением овальностей сменных кольцевых элементов на угол о

90 . Запрессовку кольцевых элементов осуществляют от обода к ступице или от ступицы к ободу с предварительным нагревом участков кольцевых элементов, расположенных на меньшей оси их овалов. Затем проводят сборку диска с ободом и ступицей. Благодаря смещению овальностей кольцевых элементов обеспечивается более равномерное распределение внутренних растягивающих напряжений, что повышает надежность Е полученных изделий. 3 з.п.ф-лы, 2 ил.

1 включает в себя гибку в кольцо соответствующей прафилированной полосы и сварку торцов полосы встык.

При этом (преимущественно из-за неравно 1ерного температурного нагрева в зоне сварки) не удается получить обод 1 идеально круглым, т.е. он обладает довольно значительной (2—

5 мм) нерадиальностью (авальностью), что недопустимо при эксплуатации готового блока °

Затем готовят набор кольцевых элементов 4 с соответствующими наружными и внутренними диаметрами. Кольцевые .элементы 4 получают путем порезки трубных заготовок (обычно концевых обрезей труб широлога с, ртамента) или путем гибки в кольцо -соответствующей

1539037 полосы и сварки торцов полосы встык.

При этом кольцевые элементы 4 также обладают определенной нерадиальностью (овальностью).

Далее изготавливают ступицу 3 путем соответствующей токарной обработ ки толстостенной. трубной заготовки, полученной прокаткой или литьем.

И, наконец, производят окончатель- 10 ную сборку блока на прессе путем последовательной запрессовкой составных кольцевых элементов 4 друг в друга, :, (для получения наборного диска 2), на ступицу 3 и в обод 1, При этом запрес-15 ! совку кольцевых элементов 4 осуществляют последовательно от обода 1 к ступице 3 (фиг. 2 - кольцевой элемент

4 в обод 1, затем кольцевой элемент

4" в кольцевой элемент 4 и т.д., a последний запрессовывают ступицу 3 и в кольцевой элемент 4" ).

Одновременно, в процессе сборки блока, предварительно смещают оваль- 25 ности смежных кольцевых элементов 4 на угол 90О по отношению друг к другу,, (фиг. 1 - ось 0 - 0 элемента 4 смещена на 90 относительно оси 0-0 обода 1, ось О" - 0 " элемента 4"

0 30 смещена на 90 относительно оси 0 — О элемента .4 и т.д.). Данная операция нес.,бходима как для повышения надежности конструкции блока, так и для увеличения срока его службы, Благодаря смещению овальностей кольцевых элементов обеспечивается равномерная раздача обода 1 по радиусу внутренней запрессовкой кольцевых элементов 4 а .также более равномерс

40 ное распределение внутренних растягивающих напряжений по периметру обода 1 блока. Наличие в блоке внутренних растягивающих напряжений (предварительно напряженный блок) позволяет увеличить срок службы блока, так как частично компенсируются сжимающие напряжения со стороны нагруженного каната в процессе эксплуатации блока.

Кроме того, обеспечивается плотный контакт сопряженных поверхностей кольцевых элементов 4 по их наружным и внутренниМ поверхностям, что повышает надежность конструкции блока.

При этом отпадает необходимость в проведении ряда сварочных работ по 55 прикреплению диска 2 к ободу 1 и ступице 3, что уменьшает трудоемкость изготовления блока.

Способ предусматривает осуществление запрессовки кольцевых элементов 4 друг в друга от ступицы 3 к ободу 1, предварительно нагревая при этом расположенные на меньшей оси

:овальностй участки 4 (фиг. 2 - кольцевой элемент 4" на ступицу 3, затем кольцевой элемент 4 " на кольцевой элемент 4Чи т.д., а в конце напрессовывают обод 1 на набранный диск 2 со ступицей 3 или диск 2 со ступицей запрессовывает в обод 1, при этом предварительно нагревают участки кольцевых элементов 4 в зонах осей О - О, О - 0 " и т.д. - фиг. 1 ). При этом уменьшаются силы трения на контакте кольцевых элементов 4 при запрессовке, т.е. уменьшаются усилия запрессовки и травмирование контактных поверхностей кольцевых элементов 4, и, B конечном счете, обеспечивается надежность конструкции блока (после осты" вания нагретых участков кольцевых элементов 4 осуществляется плотный контакт элементов 4 друг с другом (фиг. 1).

Кроме того, возможна одновременная запрессовка кольцевых элементов 4 друг в друга после предварительной запрессовки смежных с ободом 1 и со ступицей 3 элементов 4 диска 2 (фиг. 2 - одновременную запрессовку с(ссс IV кольцевых элементов 4, 4 и 4 осуществляют после предварительной с запрессовки элемента 4 в обод 1 и

v элемента 4 на ступицу 3, для чего ступицу 3 с элементом 4 " устанавливают вовнутрь обода 1 с элементом 4, сс сс сс/ а элементы 4, 4 и 4 располагают перед.прессованием в виде пирамиды). При этом уменьшается время на сборку блока, т.е. повышается производительность сборки блока, а также достигается более равномерное распределение напряжений от середины диска 2 к его переферийным зонам. (Предварительную запрессовку смежных

/ с ободом 1 и ступицей 3 элементов 4 и 4" осуществляют для ориентировки расположения наборного диска 2 относительно оси симметрии блока и исключения перекосов кольцевых элементов 4 в процессе сборки блока).

Реализация предложенного способа осуществлена при изготовлении опытной партии блоков диаметром 400 мм. Обод блока был изготовлен из спецпрофиля путем гибки его по радиусу и сварки

5 15390 встык (с последующей .зачисткой грата; в зоне сварного.шва). Ступица блока была изготовлена из толстостенной трубы 76 19 мм. Наборные кольцевые элементы диска были изготовлены из полос (сталь 10) толщиной 8 мм и шириной 10 мм путем гибки их по радиу су и сварки встык (для получения колец разного диаметра использовали по-. лосы соответствующей длины). Запрессовку составных элементов блока друг в друга осуществляли на 50-.тонном прессе. При запрессовке овальности кольцевых элементов смещали на 90 по отношению друг к другу, а также к овальности обода 1.

Сборку части блоков осуществляли как последовательной запрессовкой их составных элементов друг в друга от обода к ступице, так и от ступицы к ободу, предварительно нагревая участки кольцевых элементов, расположенные на меньшей оси овальности, до температуры 800-8 0 С.

Экономическая эффективность использования предложенного способа достигается за счет уменьшения трудоемкости изготовления .блоков и увеличения срока их службы.

30 Формула и з обретения

l. Способ изготовления канатных блоков, включающий изготовление обо37 6 да, диска и ступицы, их сборку и зак» репление, отли чающийся тем, что, с целью повышения надежности полученных изделий и сокращения количества отходов, диск изготавливают из кольцевых элементов путем их соединения запрессовкой с предварительным угловым смещением смежных кольцевых элементов, располагая оси валов, полученных в результате изготовления кольцевых элементов, на угол 90 .

2. Способ по и. 1, о т л и ч а ю шийся тем, что запрессовку кольцевых элементов диска осуществляют последовательно от обода к ступице.

3. Способ по и. 1, отличаюшийся тем, что запрессовку кольцевых элементов диска осуществляют последовательно от ступицы к ободу с предварительным нагревом участков кольцевых элементов, расположенных на меньшей оси их ободов.

4. Способ по и. 1, о т л и ч а юшийся тем, что сборку обода, диска и ступицы осуществляют путем первоначальной запрессовки смежных с ободом и ступицей кольцевых элементов диска и последующей одновременной запрессовки остальных кольцевых элементов диска.

1539037

Составитель П.Башкин

Техред М.Дидик

Корректор Т.Палий

Редактор М.Товтин

Заказ 183 Тираж 601 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС гр

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-иэдательскии комбинат Патент, г. Ужгород, ул. агар

v Гага ина 101