Способ изготовления электрода для электрохимических процессов

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии цветных металлов и может быть использовано для изготовления электродов, применяемых при проведении электрохимических процессов. Цель изобретения - улучшение электрохимических свойств электрода и снижение трудоемкости его изготовления. Электрод изготовляют путем нанесения смеси, содержащей соль кобальта и органическое вещество на подложку из вентильного металла с последующей многократной термообработкой. При этом для нанесения на подложку используют смесь кобальтовой соли карбоновой кислоты фракций C<SB POS="POST">7</SB> - C<SB POS="POST">9</SB>, растворенной в ее избытке до соотношения (1 - 2) : 1, термообработку с нанесением смеси ведут сначала при 420 - 450°С в течение 4 - 5 мин, повторяя ее трижды, а затем в течение 45 - 60 мин термообработку ведут при 250 - 260°С. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 С 25 В 1!/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР.) (21) 4420038/23-02 (22) 23.05.88 (46) 30.01.90. Бюл. Ф 4 (71) Норильский горно-металлургический комбинат им. A.Ï.Çàâåíÿãèíà (72) Т.В.Галанцева, В.Л.Кубасов, С.В.Ковалев, А.В,Синько, Л.А.Тертичная, С,Ф.Ершов, Н.M.Ïoìîëoâ, Г.A.Âîðîáüåâ и Е.П,Гончаренко (53) 621.357.1 (088.8) (56) Патент Великобритании

Р 891720, кл. С 25. В 11/10, 1962, Авторское свидетельство СССР .

ltIt 1139770, кл. С 25 В 11/10, 1985. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА

ДЛЯ ЭЛЕКТРОХИ11ИЧЕСКИХ ПРОЦЕССОВ (» ) Изобретение относится к металлургии цветных металлов и может быть использовано для изготовления электИзобретение относится к металлургии цветных металлов и может быть использовано для изготовления электродов, применяемых при проведении электрохимических процессов.

Цель изобретения — улучшение электрохимических свойств электрода .и снижение трудоемкости его изготовления.

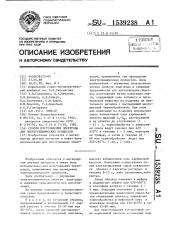

На чертеже 11риведена технологическая схема предложенного и известного способов.

Пример. 11а титановый образец, протравленный в разбавленной I 1 серной кислоте в тече1111е 25-30 мин при

65-70 С, затем 1tðîì1ï ûé дистиллированной водой и я1гзжиренный ацетоном, 2 родов, применяемых при проведении электрохимических процессов. Цель изобретения — улучшение электрохимических свойств электрода и снижение трудоемкости его изготовления.Электрод изготовляют путем нанесения смеси, содержащей соль кобальта и органическое вещество на подложку из вентильного металла с последующей многократной термообработкой. При этом для нанесения на подложку используют смесь кобальтовой соли карбоновой кислоты фракций С7-Cc) растворенной в ее избытке до соотношения (1 — 2) : 1, термообработку с нанесением смеси ведут сначала при 420

450 С в течение 4 — 5 мин, повторяя ее трижды, а затем в течение 45

60 мин термообработку ведут при .250-260 С. 1 ил., 2 табл. наносят кобальтовую соль карбоновой кислоты. Нанесение осуществляют путем контактирования одной поверхнос-. ти образца с зеркалом раствора в течение 8-10 с, либо напылением, либо кистью, Далее образец помещают в муфель и подвергают обжигу при 420-450 С в атмосфере воздуха в течение 4—

5 мин, Операцию повторяют 3 раза с предварительным нанесением смеси.3атем обожженный электрод подвергают термообработке в муфельной печи в атмосфере воздуха при 250-260 С в течение 45-60 мин.

Для приготовления кобальтовой соли карбоновой кислоты используют кар1539238 боновую кислоту фракций С -C> раствор каустической соды и раствор нитрата, хлорида или сульфата кобальта.

Вначале получают натриевую соль кар5 боновой кислоты путем интенсивного перемешивания карбоновой кислоты и каустической соды. Количество каусти3 ка берут из расчета на 40-50 г/дм кобальта в кобальтовой соли карбоновой кислоты.

Натриевую соль смешивают с раст1 вором, например, хлорида кобальта (в отношении l:3) и интенсивно пере-" мешивают для протекания реакции заме- 1 щения 11а на Со. Водный раствор сливают, Полученный таким образом анод ис— пытывают при электролизе раствора хлорида кобальта (150 г/дм кобаль3 та), содержащем 15 г/дм НС1, при

70 С и плотности тока 500 А/м „Во всех опытах площадь испытанных образ— цов составила 1,32 см, толщине тита2 на 3 мм, Влияние условий термообра- 25 ботки на электрохимические свойства анодов приведены в . табл.. l „

Образование промежуточной кобальтовой основы происходит при разложении на титановую основу растворов ко--. бальтовой соли карбоновой кислоты в температурном интервале 420-450 С в течение 4-5 мин, Понижение температуры ниже 420 С также, как и сокраще--. ние времени обжига а;о 3 миц приводи-; к неполному разложени органических соединений, а следовательно, к зауглерОживанию электрода и возрастанию

его потенциала, Повышение температуо 40 ры выше 450 С и увеличение времени обжига до б мин способствует окислению титановой основы, т,е. нарушению контакта вентильный металл — активный слой.

Проведение операций нане" å.íèÿ активного слоя и первой стадии термообработки три раза позволяет получить необходимую толщину активного слоя кобальта. При меньшем, чем 3 ра за повторении операций, толщина плен— ки кобальта становится недостаточной, чтобы обеспечить стабильный потенциал анода при длительной эксплуатации. Дальнейшее увеличение количества слоев нецелесообразно, так как практически не влияя на электрохимические показатели работы электронов, приводит к увеличению труцоем— кости изготовления электродов, Последующая термообработка при

250-260 C в течение 45-60 мин переводит восстановленный кобальт в оксидную форму Со 0, Понижение температуры ниже 250 С и проведение термообработки менее

45 мин не дает возможности перевести весь кобальт в оксидную форму,При более высокой температуре (свыше

260 С) происходит разложение остатков органических соединений и,следовательно, промежуточная кобальтовая основа не окисляется. Длительная термообработка (выше 60 мин) способствует формированию оксида кобальта с менее дефектной структурой, что снижает количество носителей — "дырок" в активном слое, и, следовательно, ухудшает электрохимические свойства анода.

Увеличение соотношения кобальтовой соли и свободной карбоновой кислоты в растворе более 2:1, например

2,5:1, приводит к повышению вязкости органической фазы и неполному ее окислению при последующей термообработке, т.е. в конечном счете снижает стойкость анода и повышает расход электроэнергии.

Уменьшение данного соотношения менее 1:1, например 1:2, увеличивает трудозатраты, так как для нанесения активного слоя требуется большее количество покрытий.

Технико-экономические преимущества предлагаемого способа по сравнению с известным представлены в табл,2.

Использование предлагаемого способа по сравнению с известным позволяет значительно сократить трудоемкость процесса за счет снижения многократности повторения операций нанесения покрытия и термообработки, снизйть продолжительность процесса на 11,5-12 ч, улучшить электрохимические свойства электрода, снизив

его потенциал в зависимости от условий электролиза на 0,04-0,15 В,что, в свою очередь, уменьшит расход электроэнергии при эксплуатации электрода.

Формула и з обретения

Способ изготовления электрода для злектрохимических процессов, 539238 6 ку наносят смесь кобальтовой соли карбоновой кислоты фракций С -С,растворенной в ее избытке до соотношения (1-2):1, и термообработку ведут сначала при 420-450 С в течение 4—

5 мин, повторяя ее трижды с предварительным нанесением смеси,. а затем при 250-260 С в течение 45-60 мин.

1О } Таблица!

Потенциал (при плотности тока

500 А/м ) II стадия стадия

Способ по при мерам

Темпе- Продолратура житель

С ность мин

Тейп е- Пр одолратура, житель С ность, мин

СоН . HR = 1,5: 1

4 5 245

255

435

4,5

435

З,э

255

435 3,5 255

4,0

4,5

5,0

6,0

CoB HR = 2:1

435 4,5 255

CooH< . HB = 1:2

435 4,5 255

CoR : HR = 3,1

435 4,5 255

CoR2 . HB = 1,1

435 4,5 255

435 4,5 255

Количество покрытий

435 4,5 255

Количество покрытий

1,39

21

1,54

1,62

50

1,38

1,50

24

1 38

50

Извест ный

27 100

1,44

5,0

400

Операцию нанесения активного слоя и термообработки повторяли 20 раз, включающий нанесение смеси, содержащей соль кобальта, на подложку из вентильного металла с последующей многократной термообработкой, о тличающийся тем,что,с целью улучшения электрохимических свойств электрода и снижения трудоемкости его изготовления, на подлож1

3

5

7

9

11 410

12 420

13 430

14 450

15 455

16

17

18

19

1,70

1,38

1,40

1,39

1,72

1,72

1,39

1,40

1,38

1,55

1,83

1,40

1,38

1,38

1,50

1,57

1,38

1,39

1 38

1,60

1539238

Таблица 2

Показатели

Способ римечание

Потенциал анода, В

Продолжительность изготовле1,0-1,5

13-14 ния.анода,ч

Стоимость

0 5-0,6 активного слоя

20 число операций термообработки 20 покрытия, руб/м

Количество операций: нанесение

Известный Предлагаемый

1,44-1,53 1,38-1,40 При плотности тока 1500 A/è температуре

70 С в растворе дихлорида кобальта

1539238

I) 3ерЬиитд спхв6 ю) Саогоб-пропиаиа

Исмдная сосо бПРИ30Я йИод

Составитель Д, Кривошеин

Редактор И. Сегляник Техред Л.Сердюкова, Корректор М. Шароши аказ 193 Тираж 536 Подписное

ВНИИПИ Государственного комитета по изобретениям и открьггиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

КИпаьтит ре

8)1. Ю470ЯIП7 алую Dyed

fDdOnbm0809

CDnb Р-ННаи5

ИЗОЬ!аКЕ 0РгЯ.