Электропечь для термообработки порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к электротермическому оборудованию для термообработки порошков. Цель изобретения - повышение чистоты конечного продукта. Порошок подается во внутреннюю трубу 7, где за счет его вращения и ориентации под углом к горизонту перемещается, проходя зону термической обработки, расположенной напротив нагревателей 5. После обработки порошок поступает на выгрузку в приемник готового продукта, установленного в камере 3. Чистота конечного продукта повышается за счет того, что наличие перфорации дает возможность снизить температуру на нагревателях и на наружной трубе, не снижая при этом температуры термической обработки продукта. Снижение температуры на нагревателях и наружной трубе ведет к уменьшению окисления, выгорания и испарения низкоплавких примесей металлов, содержащихся в конструкционных материалах нагревателей и трубы, и попаданию их в конечный продукт через замки элементов внутренней трубы. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

-К А 8TOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4439776/23-02 (22) 20.05.88 (46) 30.01.90. Бюл. № 4 (71 ) Всесоюзный научно-исследовательский институт химических реактивов и особо чистых химических веществ (72) М. Е. Меланин, В. В. Митюков, В. М. Свиридов, В. С. Шимичев и С. М. Штерман (53) 621.762.3 (088.8) (56) Авторское свидетельство СССР № 1! 79063, кл. F 27 В 7/14, 1983.

Авторское свидетельство СССР № 1019200, кл. F 27 В 7/00, !981. (54) ЭЛЕКТРОПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКОВ (57) Изобретение относится к металлургии, в частности к электротермическому оборудованию для термообработки порошков. Цель изобретения — повышение чистоты конечноф

ÄÄSUÄÄ 15 9485 А1 (5I)5 F 27 В 7/00, В 22 F I/00

2 го продукта. Порошок подается во внутреннюю трубу 7, где за счет его вращения и ориентации под углом к горизонту перемещается, проходя зону термической обработки, расположенной напротив нагревателей 5. После обработки порошок поступает на выгрузку в приемник готового продукта, установленного в камере 3. Чистота конечного продукта повышается за счет того, что наличие перфорации дает возможность снизить температуру на нагревателях и на наружной трубе, не снижая при этом температуры термической обработки продукта.

Снижение температуры на нагревателях и наружной трубе ведет к уменьшению окисления, выгорания и испарения низкоплавких примесей металлов, содержащихся в конструкционных материалах нагревателей и трубы, и попаданию их в конечный продукт через замки элементов внутренней трубы.

2 ил., 1 табл.

1539485

Содержание Содержание примесей, мас., примесей и в конечном продукте, полусопоставле- ченном на различных печах

Контролируемые примеси и их содержание в конечном продукте по ТУ, мас.3

rèå печи

Предложенная

Прототип

5 10

2 ° 10

1 10

1 10

5 ° 10-5

2 10-5

5 ° 10

5 10

2 10-

1 10

2 10

5 ° 10

1 ° 10

5 10-5

2 ° 10

2 ° 10

2 10

2ã.10

5 10

5 10

5 ° 10

1 ° 10 3

8,5°, 10

5 10

5 10

5 10

5 ° 10

Железо

Никель

Хром

Титан

Медь

Марганец

Серебро

Висмут

Кобальт

Изобретение относится к электротермическому оборудованию и может быть использовано в химической промышленности, а также в цветной и порошковой металлургии.

Цель изобретения — повышение чистоты конечного продукта.

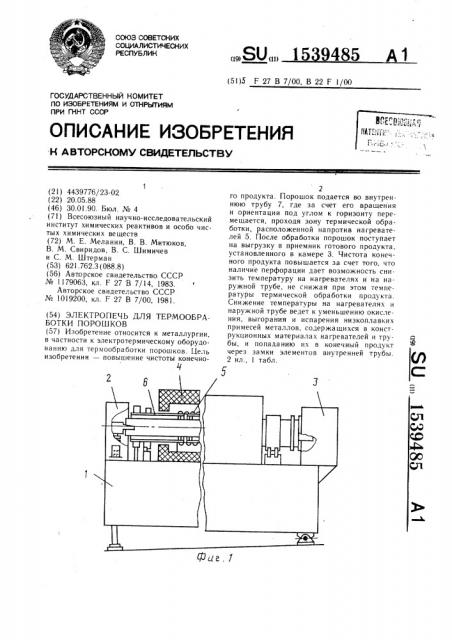

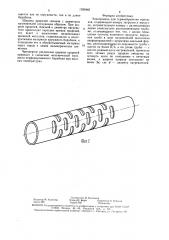

На фиг. 1 изображена печь, разрез; на фиг. 2 — наружная труба с прорезями.

Печь содержит корпус 1, камеру 2 загрузки, камеру 3 выгрузки, нагревательную камеру 4 с электронагревателями 5, трубу на ружную 6 и внутреннюю 7.

Злектропечь работает следующим образом.

Из таблицы видно, что использование предложенной конструкции дает возможность получать конечный продукт с меньllIHM содержанием лимитируемых микропримесей, т. е. более высокой чистоты.

Чистота конечного продукта повышается за счет того, что наличие перфорации дает возможность снизить температуру на нагревателях и наружной трубе, не снижая при этом температуры термической обработки продукта, а снижение температуры на нагревателях и наружной трубе 4> ведЕт к уменьшению окисления выгорания и испарения низкоплавних примесей металлов (медь, марганец, кобальт и т. п.), содержащихся в конструктивных материалах нагревателей и трубы, и попаданию их в конечный продукт через замки элементов внут- gp ренней трубы.

Шаг прорезей по окружности наружной трубы выбирается из следующих соображений.

При температурах выше 1000 С основной тепловой поток от нагревателей к объекту 55 нагрева передается излучением. При шаге прорезей, равномТ/3 и при смещении их на

Порошкообразный продукт одним из известных способов, например с помощью вибропитателя, подается внутрь барабана 7, где за счет его вращения и его ориентации под углом к горизонту перемещается, проходя зону термической обработки, расположенной напротив нагревателей, размещенных в вертикальной плоскости, поступает на выгрузку в приемник готового продукта, установленного в камере 3.

В таблице приведены данные по содержанию лимитируемых примесей в конечном продукте, полученном на печах различной конструкции. четверть шага в каждом соседнем ряду. практически обеспечивается непрерывное облучение зоны, в которой находится обрабатываемый материал с учетом того, что он перемешается как по окружности, так и по длине барабана.

Уменьшение шага прорезей снижает механическую прочность перфорированной трубы при высоких температурах, а увеличение шага повлечет за собой необходимосты величения скорости вращения барабана, ведугцей к увеличению линейной скорости переме1цения обрабатываемого»aòåðèàла, что приводит к уменьшению времени термообработки продукта и снижению содержания основного вещества в конечном продукте, т. е. снижению его чистоты.

Выбор шага прорезей по длине трубы равным шагу нагревателей обусловлен тем, что при такой конструкции обеспечивается практически непрерывное тепловое облучение обрабатываемого материала даже при малых скоростях вращения барабана с учетом того, что материал. внутри барабана переме!

5394 щается как по окружности, так и по длине барабана. ,Ширина прорезей связана с диаметром нагревателей следующим образом. При ширине прорезей, близкой к диаметру нагревателя происходит перегрев кромки прорезей, что ведет к выжиганию низкоплавких примесей металлов, содержащихся в конструктивном материале наружного барабана, и попаданию его в обрабатываемый материал через торцы и замки цилиндрических элементов.

Чрезмерное увеличение ширины прорезей приводит к снижению механической прочности перфорированного барабана при высоких температурах.

Формула изобретения

Электропечь для термообработки порошков, содержащая камеру загрузки.и выгрузки, нагревательную камеру с размещенными двумя коаксиально расположенными трубами, отличающаяся тем, что, с целью повышения чистоты конечного продукта, наружная труба в зоне нагревателей выполнена перфорированной с прорезями овальной формы, расположенными по окружности трубы с шагом не более f i/3, а по длине трубы — с шагом, равным шагу нагревателей, причем во всех четных рядах прорези смещены на четверть шага по отношению к нечетным рядам, а ширина прорези составляет не менее 2Ы, где 4 — диаметр нагревателей.

Составитель В. Костюков

Редактор М. Келемеш Техред И. Верес Корректор H. Ренская

Заказ 205 Тираж 54 2 Г1од п и сн ое

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 l3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, IOI