Способ прокатки металла

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, в частности к прокатке на обжимных и заготовочных станках, обжимных клетях сортовых станов. Цель изобретения - повышение качества проката путем улучшения выработки поверхностных дефектов. Первоначальные проходы производят при малых обжатиях, величина которых определяется как ΔН = (A<SP POS="POST">2</SP>H<SP POS="POST">2</SP>)/R. Эти обжатия соответствуют параметру формы очага деформации L<SB POS="POST">D</SB>/H<SB POS="POST">ср</SB> в пределах 0,05 - 0,5, а число первоначальных проходов определяется по формуле N=R/(K<SB POS="POST">S</SB>A<SP POS="POST">2</SP>H<SB POS="POST">0</SB>), где H<SB POS="POST">0</SB> - начальная толщина прокатываемого металла, мм R = радиус прокатного валка, мм A=L<SB POS="POST">D</SB>/H<SB POS="POST">ср</SB> - параметр формы очага деформации, A = 0,05 - 0,5 K<SB POS="POST">S</SB> - коэффициент интенсивности выработки дефектов при принятом значении A. Завершают прокатку в последующих основных проходах по общепринятым режимам деформации. 1 табл.

союз советсних

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 В 21 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2l) 4346186/31-02 (22) 21 ° 12.87 (46).07.02.90. Бюл. ¹ 5 (71) Днепродзержинский индустриальный институт им.М,И,Арсеничева (72) В.Н.Ершов, О.П.Максименко, В.M.Ñàìîõâàë и Л.E.×åpåäíèê (53) 621,771,04(088.8) (56) Сталь, 1965, № 12, cÄ1103-1104. (54) СПОСОБ ПРОКАТКИ 1ПТАЛЛА (57) Изобретение относится к прокатному производству, в частности к прокатке на обжимных и заготовочных станах, обжимных клетях сортовых станов.

Цель изобретения — повьш ение качества проката путем улучшения выработки поверхностных дефектов. ПервоначальИзобретение относится к прокатному производству и может быть использовано на обжимных и заготовочных станах, а также в обжимных клетях предельных сортовых станов.

Цель изобретения — повышение качества проката путем улучшения выработки поверхностных дефектов.

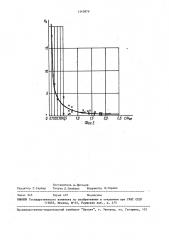

На фиг.l изображена схема уменьшения глубины дефекта металла; на фиг ° 2 — график выработки дефектов при прокатке металла.

В предлагаемом способе, включающем деформацию металла в первоначальных проходах для получения бездефектной поверхности проката и в последующих основных проходах для получения требуемых форм и размеров профиля, прокатку в первоначальных проходах

„„SU 1540876 А 1

2 ные проходы производят при малых обжатиях, величина которых определяется как ЛЬ = (а Н,)/R. Эти обжатия соответствуют параметру формь очага деформации 1 /H, в пределах 0 05-0 5 а число первоначальных проходов определяется по формуле n=R/(R>a Н,), z где Н . — начальная толщина прокатываемого металла, мм; R — радиус прокатного валка, мм; а=1 /Н, — параметр формы очага деформаций, а =

0,05-0,5; Кз — коэффициент интенсивности выработки дефектов при принятом значении а. Завершают прокатку в последующих основных прохо-, дах по общепринятым режимам деформации. 1 табл.,2 ил. с целью поддержания параметра очага деформации 1 /H в пределах 0,05а Н

0,5 ведут с обжатием hh = — -, необходимое число таких проходов определяют по формуле

h= — — — — -j

Кза Н где Н0 — начальная толщина прокаты- ваемоro металла, мм;

R — радиус прокатного валка,мм;

1 1/Н вЂ” параметр формы очага деформации, a=0,05-0,5;

1 1 — длина дуги захвата, мм;

Н вЂ” средняя высота полосы в очаге деформации, мм;

Кз — коэффициент интенсивности выработки дефектов при принятом значении а.

1540876

Способ осуществляется следующим образом. Сначала производят предварительные (первоначальные) проходы до пол5 ной выработки поверхностных дефектов.

Такая выработка обеспечивается,поскольку прокатка в предварительных проходах ведется со значениями параметра формы очага деформации 1 /11 в пределах 0,05-0,5 в результате при2 а Н, менения обжатий . dh = — —, т.е. интервалу значений 1 /Н =0,05-0,5 соответствуют обжатия, малые по своим абсолютным значениям в сравнении с начальной высотой заготовки. Поэтому удлинение и уширение деформируемого металла крайне малы и преимущественное развитие получает высотное течение металла по направлению к центру сечения. При этом металл протекает мимо дефекта, глубина которого есстественно уменьшается. Уменьшение глубины дефекта изображено на фиг.1, где приведены следующие обозначения:

1 — понеречное сечение деформируемого металла; 2 — поверхностный дефект;

3 — деформируемый (смещенный) слой металла малой толщины, обусловленный параметром очага деформации 1 /Н =

= 0,05-0,5 в результате обжатия dh

Н

Стрелками обозначено направление

35 движения смещаемого объема металла.

После завершения первоначальных проходов все остальные (основные ) производят по общепринятым режимам для получения проката требуемых форм и размеров.

Пример расчета обжатий в первоначальных проходах по предложенному способу. е данные H. 1 50 MM Н 4

= 350 мм, а = 1d/Н, =0,2, Ks=5 (фиг.г) а Но 0 г 150, °, dh г,ь мм;

R 350

-11,6 = 12.

К 350

К а Но 5 -02 . 150 50

Более подробные результаты расчета для других значений а, примерные режимы обжатий приведены в таблице.

Исследование выработки. дефектов

55 при прокатке металла на гладкой бочке,проведенное в индустриальном институте, дало результаты, приведенные на фиг.-.

В связи с малой величиной обжатия по сравнению с начальной высотой полосы (Н,) и средней в очаге деформа2Нî- dh ции (Н ), принимаем,что — -- — -- Е! о

Тогда a = — — —;

Rdh аН, а=- — — ОЬ= — -- (1)

Н R о

2. Формула для и

So

П = — — - l

dS; где S, — начальная глубина дефекта, мм, дЯ. — уменьшение глубины дефекта

I за проход, мм, (2) . ДЯ1

So

К

Zlh

Но (3) где Кз — коэффициент интенсивности выработки дефекта.

Из уравнения (3) Но

Бо

4S,.

К dh

Яо подставляя значение --- в уравнение

4Я;

Но (2), получаем и =-.---- и с учетом (1) Ksl1h (4) К а Н, Показатель интенсивности выработки дефектов Кз, характеризующий степень уменьшения глубины дефекта.на

13 обжатия полосы, резко увеличивается при снижении параметра 1d/H в пределах 0 5-0 05 и остается неизменным при 1 /Н,о более 0,5. При уменьшении параметра 1 /Н, ниже

0,05 дальнейшего увеличения К. практически не происходит, так как верхняя часть кривой на фиг.2 становится параллельной оси ординат. Таким образом, интервал значений ) „/Н,„ в пределах 0,05-0,5, при котором происходит явная интенсификация выработки дефектов, является наиболее оптимальным.

Формулы для определения величины сжатия dh и потребного числа проходов п получены следующим образом.

1. Формулы для. hh

ld Rdh йдь а = ——

Н, Ho+ h 2Ho -дЬ ср

2: 2

1540876

K (0, 05-0, 5) Н, аЯ ah

Х /

8а где S

ДЬ— тия, мм.

Сходные данные

Режим обжатий

Пример

R мм ld Кз Число Обжатие

Н (фиг.2) прохо- за продов, и ход, мм

Há эMM

38 . 0 16

16 0,64

12 2,6

7 5,8

Полученную после. первоначальных проходов заготовку прокатывают далее в основных проходах обычным способом до требуемого профиля. Предложенный .способ повышает качество проката.

Формула изобретения

Способ прокатки металла, включающий последовательную прокатку в несколько проходов, о т л и ч а ю щ и йс я тем, что, с целью повышения качества проката путем улучшения выработки поверхностных дефектов, Прокатку в первых проходах ведут при относительной длине очага деформации

0,05-0,5, а количество проходов и определяют из выражения:

1 150 350 0,05

2 150 350 0,1

3 150 350 0,2

4 150 350 0,3 где Н, — начальная толщина прокатываемого металла;

R — радиус прокатного валка;

Кз — коэффициент интенсивности выработки дефектов, который определяют из начальная глубина дефектов, мм, уменьшение глубины дефекта за проход, мм; величина абсолютного обжа1540876

1 ц 010203Я5 10

Г,5 l/Усу

Составитель А. Дроздов

Редактор Г. Гербер Техред Л.0лийнык Корректор В. Гирняк

Заказ 245 Тираж 407 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101