Устройство для формовки тонкостенных труб со спиральным сварным швом

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к производству труб и трубных изделий. Цель изобретения - повышение качества спиральношовных труб за счет увеличения точности сборки кромок под сварку. При работе устройства кромка свариваемой ленты 27 проходит через зазор между регулирующими роликами 16 и 17 без изменения направления изгиба и направления кривизны ленты. При изменении серповидности полосы посредством рычага 20 изменяют положение роликов 16 и 17, обеспечивая оптимальный сварочный зазор между кромками. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 С 37 12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ М

1Р

00 сФ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 441-9449/25-27 (22) 06.05.88 (46) 07.02.90. Бюл. № 5 (72) В. И. Белых, Б. С. Поликарпов, A. В. Юков, А. А. Шкуренко и А. А. Примак (53) 621-774.21 (088.8) (56) Авторское свидетельство СССР № 1017402, кл. В 21 С 37/12, 1982.

„„SU„„1540890 А 1

2 (54) УСТРОЙСТВО ДЛЯ ФОРМОВКИ ТОНКОСТЕННЫХ ТРУБ СО СПИРАЛЪНЫМ

СВАРНЫМ ШВОМ (57) Изобретение относится к обработке металлов давлением, в частности к производству труб и трубных изделий. Цель изобретения — повышение качества спиральношовных труб за счет увеличения точности сборки кромок под сварку. При работе устройства кромка свариваемой ленты 27 проходит через зазор между регулирующими роликами 16 и 17 без изменения направления изгиба и направления кривизны ленты.

При изменении серповидности полосы посредством рычага 20 изменяют положение роликов 16 и 7, обеспечивая оптимальный сварочный зазор между кромками. 3 ил.

1540890

40

Изобретение относится к обработке металлов давлением, в частности к производству труб и трубных изделий.

Целью изобретения является повышение качества спиральношовных труб за счет увеличения точности сборки кромок под сварку.

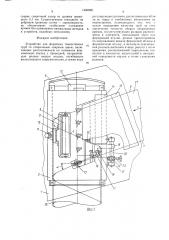

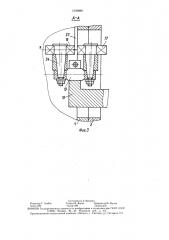

На фиг. 1 изображено устройство для формовки тонкостенных труб со спиральным сварным швом, вид на лицевой торец; на фиг. 2 — то же, вид в плане; на фиг. 3— разрез А — А на фиг. 1.

Устройство содержит расположенную на основании 1 формовочную втулку 2, которая состоит из корпуса 3 и втулки 4. При помощи стоек 5 и поворотной плиты 6 корпус 3 соединяется с основанием 1 на центре 7, ось которого совпадает с осью поворота втулки 2. На корпусе 3 снаружи расположен наружный отгибающий валок 8, снабженный вилкой 9 со стойкой 10 и нажимным винтом 11. Внутри формовочной втулки 2 размещены на кронштейне 12 внутренние отгибающие валки 13. На опорной площадке 4 корпуса 3 закреплена плоская щелевая проводка 15. Под проводкой 15 конструктивно возможно более близко к ней расположены регулирующие ролики внутренний 16 и наружный 17 на радиусе R внутренней поверхности втулки 4. Предусмотрена возможность регулирования зазора между ними, поворота их на угол подъема винтовой линии а и совместного перемещения по линии, близкой к направлению радиуса R. Это осуществляется механизмом перемещения, который состоит из рычага 18 с державкой 19 и валиком 20, на котором крепится вилка 21 с гайкой 22 и винтом 23.

Ось валика 20 является осью вращения рычага 18. Она расположена параллельно оси формовочной втулки 2 в плоскости, касательной к внутренней поверхности втулки 2 в точке схождения роликов 16 и 17. На державке 19 крепятся эксцентрики 24 с регулирующими роликами 16 и 17. На внутренней поверхности формовочной втулки 2 установлены направляющие ролики 25 по винтовой линии с углом подъема а. Устройство снабжено сварочным оборудованием 26 (крепление не показано). Для размещения отгибаюшего валка 8, плоской щелевой проводки 15, рычага 18 и сварочного оборудования 26 в корпусе 3 и втулке 4 выполнены необходимые пазы и проемы.

Устройство работает следующим образом.

Исходная лента 27 подается в направлении стрелки V через шелевую проводку под углом а. Угол определяется в зависимости от ширины ленты и диаметра формовочной втулки таким образом, чтобы, изогнувшись по спиральной линии а, задняя кромка b состыковалась своим торцом с передней кромкой с без зазора в случае применения идеальной по геометрическим размерам ленты. Изгиб ленты осуществляется при помощи наружного отгибаюгцего валка 8 и внутренних отгибающих валков 13. В точке состыковки кромок b и с они свариваются, образуя готовую трубу 28.

Перед началом работы наружный отгибающий валок 8 устанавливают по внутрен ней поверхности втулки 4. Внутренние отгибающие валки 13 разворачивают относительно оси втулки 4 на угол а и устанавливают по внутренней поверхности ее с зазором, равным толщине исходной ленты 27.

С таким же зазором и под углом сс крепятся направляющие ролики 25 к внутренней поверхности втулки 4 так, что.задняя кромка b исходной ленты 27 проходит между роликами 25 и внутренней поверхностью втулки 4. Эксцентрики 24 разворачивают до тако о положения, чтобы наружный регулирующий ролик 17 катился по внешней стороне кромки b, а внутренний ролик 16 по внутренней стороне. Оба ролика 16 и 17 на державке 19 устанавливают под углом и и, вращая винт 23, доводят рычаг 18 до нейтрального положения, когда наружный ролик 17 будет касаться внутренней поверхности втулки 4.

При прохождении ленты 27, имеющей серповидность, передняя с или задняя b кромки будут иметь длину большую, чем противоположная кромка. В зависимости от этого в точке схождения кромок b и с сварочный зазор может либо увеличиться до недопустимого, либо кромки пойдут с перехлестом, что в любом случае приведет к нарушению качества сварного соединения. В этом случае перемегдают ролики 16 и 17 либо наружу, растягивая кромку b, либо внутрь, сжимая ее.

Таким образом, во время перемещения задней кромки свариваемой ленты она проходит через зазор между регулирующими роликами без изменения направления изгиба и направления кривизны ленты. Это происходит за счет того, что оси регулирующих роликов развернуты относительно оси трубы на угол подъема винтовой линии, сами они расположены по радиусу, пересекающему винтовую линию задней кромки возле лицевого торца формовочной втулки, и перемещаются вдоль радиуса по линии, близкой к нему. Это обуславливается тем, что рычаг, перемещающий ролики, имеет ось поворота, параллельную оси втулки и лежащую в плоскости касательной к поверхности втулки в точке схождения роликов (в точке касания роликов и кромки). В силу этого перемещение роликов осуществляется по дуге, а поскольку абсолютная величина перемещения невелика, то отклонение от радиуса очень мало и это обеспечивает плавность прохождения ленты между роликами и стабильность сварочного зазора.

Наиболее эффективно использование устройства при изготовлении тонкостенных труб аргоно-дуговой сваркой При аргоно-дуговой

1540890

Формула изобретения

15

CPuz. Z сварке сварочный зазор не должен превышать 0,1 мм. Существующие стандарты на ребровую кривизну ленты — серповидность, не обеспечивает стабильное схождение кромок без применения специальных методов и устройств, подобных описанному.

Устройство для формовки тонкостенных труб со спиральным сварным швом, включающее расположенную на основании формовочную втулку .с проводкой, направляющие ролики внутри втулки, отгибающие валки внутри и снаружи втулки, а также пару регулирующих роликов, расположенных вблизи ее торца и снабженных механизмом их перемещения, отличающееся тем, что, с целью повышения качества труб за счет увеличения точности сборки свари ваемых кромок, оси регулирующих роликов расположены в плоскости, проходящей через ось формующей втулки, ролики ориентированы по направлению подачи формуемой гголосы в формовочную втулку, а механизм перемешения роликов выполнен в виде рычага с осью вращения, расположенной параллельно оси втулки в плоскости, касательной к внутренней поверхности втулки в точке схождения роликов.

A-А

Составитель Э. Ветрова

Реда кто р Г. Гербер Техред И. Верес Корректор И. Муска

Заказ 246 Тираж 485 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101