Устройство для правки цилиндрических изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а точнее - к правке цилиндрических изделий, и может быть использовано при изготовлении труб и прутков повышенной точности с улучшенной чистотой поверхности. Цель изобретения - повышение качества и скорости правки. Устройство содержит косорасположенные вогнутый и выпуклый правильные валки и установленные между ними на входной и выходной сторонах устройства два цилиндрических направляющих ролика (Р) с винтовыми выступами на их наружной поверхности. Оси вращения Р параллельны продольной оси правки (ОП), а длина каждого Р равна 0,55 - 0,66 длины правильного валка. В процессе правки цилиндрическое изделие перемещается поступательно и вращается. При этом оно удерживается на ОП между валками направляющими Р, которые имеют возможность возвратно-поступательного радиального перемещения относительно ОП для установки зазора между ними, равного диаметру изделия. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1540893 (51)5 В 21 D 3 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМЪ/ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4420599/25-27 (22) 04.05.88 (46) 07.02.90. Бюл. № 5 (72) Н. И. Старушкин, Ю. А. Палкин, А. М. Леткин, А. И. Толпин, Ю. В. Малегин, В. В. Фролочкин, В. П. Пивкин и В. Г. Саламатов (53) 621.982.5 (088.8) (56) Авторское свидетельство СССР № 1409370, кл. В 21 D 3/04, 15.07.88. (54) УСТРОЙСТВО ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов давлением, а точнее к правке цилиндрических изделий, и м. б. использовано при изготовлении труб и прутков повышенной точности с улучшенной чистотой поверхности. Цель изобретения — повышение каИзобретение относится к обработке металлов давлением, а точнее к правке цилиндрических изделий, и может быть использовано при изготовлении труб и прутков повышенной точности с улучшенной чистотой поверхности.

Целью изобретения является повышение качества и скорости правки.

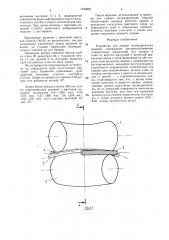

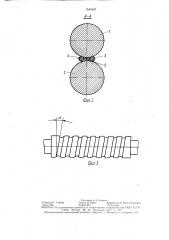

На фиг. 1 изображена схема устройства для правки цилиндрических изделий; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3— цилиндрический ролик с винтовой нарезкой (а — угол подъема винтовой линии).

Устройство для правки цилиндрических изделий содержит вогнутый 1 и выпуклый 2 валки, снабженные направляющими роликами 3 и 4 с винтовыми выступами на их поверхности. Ролики установлены параллельно продольной оси устройства. Длина каждой из них равна (0,55 — 0,6) длины рабочего валка. !

2 чества и скорости правки. Устройство содержит косорасположенные вогнутый и выпуклый правильные валки и установленные между ними на входной и выходной сторонах устройства два цилиндрических направляющих ролика (Р) с винтовыми выступами на их наружной поверхности. Оси вращения P параллельны продольной оси правки (ОП), а длина каждого Р равна 0,55 — 0,66 длины правильного валка. В процессе правки цилиндрическое изделие перемещается поступательно и вращается. При этом оно удерживается на ОП между валками направляющими Р, которые имеют возможность возвратно-поступательного радиального перемещения относительно ОП для установки зазора между ними, равного диаметру изделия. 3 ил. Я

Устройство работает следующим образом.

Предварительно производится радиальная и угловая настройка валков 1 и 2 в д зависимости от наружного диаметра цилиндрического изделия 5 и механических свойств материала. Одновременно производится ра- O диальная настройка направляющих роликов Q()

3 и 4 в зависимости от наружного диаметра цилиндрического изделия.

Цилиндрическое изделие 5 устройством, сообщающим ему вра шательно-поступательное движение (не показано), задается во вращающиеся от привода (не показан) валки 1 и 2. При этом передний конец цилиндрического изделия 5 при входе в правильные валки 1 и 2 удерживается на оси правки цилиндрическим роликом 3 с винтовыми выступами, а на выходе — цилиндрическим роликом 4 с такими же винтовыми выступ а м и.

Изделие 5, совершая врашательно-поступательное движение, сообщаемое ему пра1540893 вильными валками 3 и 4, подвергается знакопеременным деформациям упруго-пластического изгиба и упруго-пластической овализации: При длине роликов с винтовой нарезкой 1(0,55L. происходит выбрасывание изделия с оси-ггравки.

Применение роликов с винтовой нарезкой длиной l )0,6L не рационально, так как дальнейшее увеличение длины роликов не влияет на условия удержания цилиндрического изделия на оси правки.

Проведена правка опытной партии труб из стали 20 диаметром 42, с толщиной стенки 11 мм, длиной 4 м, исходная кривизна труб составляла 4 мм на метр длины.

После правки на предложенном устройстве на поверхности труб отсутствовал винтовой след. Кривизна правленных труб, включая концевые участки, составила

0,15 мм. Скорость правки составляла 0,35 м/с при угле разворота валков 10 .

Длина бочки каждого валка 500 мм, длина направляющих роликов с винтовой нарезкой составляла 0,5 — (250 мм), 0,55 (275 мм), 0,57 (285 мм), 0,6 (300 мм), 0,65 (325 мм), угол подъема винтовой линии 10 .

Таким образом, использование устройства для правки цилиндрических изделий обеспечивает высокое качество правки в результате отсутствия винтового .следа на поверхности труб и повышения прямолинейности концевых участков, а также позволяет увеличить скорость правки.

Формула изобретения

Устройство для правки цилиндрических изделий, содержащее косорасположеиные относительно продольной оси правки и один от другого выпуклый и вогнутый правильные валки и смонтированные по обе сто15 роны осей вращения валков с возможностью регулировочного возвратно-поступательного радиального перемещения относительно оси правки два направляющих ролика, один из которых расположен у одного из концов валков, а другой — у противоположного конца, отличающееся тем, что, с целью повышения качества и скорости правки, направляющие ролики выполнены цилиндрическими, на их наружной поверхности выполнены винтовые выступы, при этом оси вращения

25 роликов расположены параллельно оси правки, а длина каждого ролика равна 0,55—

0,66 длины правильного валка.

1540893 гостав ител ь Э. Конзе в р М Максим пи пи си

Техред И. Верес Коррек

РедактоР Г. ГеРбеР Тираж 607 ного комн та З6, Р скан наб д 4 6 ельскии комбинат «Патент» г ж

П оизводственно-издательскии к, P