Способ изготовления полых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов и может быть использовано в машиностроении при изготовлении полых изделий из листового металла. Цель изобретения - увеличение высоты изготовливаемых деталей путем предотвращения их разрыва в опасном сечении. Окончательное формообразование полуфабриката 8 осуществляют за два многократно чередующихся этапа. На первом этапе производят обратную вытяжку до получения полуфабриката 8 с фланцем высотой, меньшей высоты готового изделия. На втором этапе фланец полуфабриката 8 переформовывают в конус с одновременным обжимом вытянутой его части. Поэтапное деформирование уменьшает величину растягивающих напряжений в стенке изготавливаемого изделия. 10 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 21 D 22/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

Фиг.О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

4 (21) 4422104/25-27 (22) 02.03.88 (46) 07.02.90. Бюл. № 5 (72) Э. Л. Мельников и Б. А. Асвобудинов (53) 621.983.3 (088.8) (56) Авторское свидетельство СССР № 1303221, кл. В 21 D 22/20, 04.12.85. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ИЗДЕЛИЙ (57) Изобретение относится к обработке металлов и может быть использовано в машиностроении при изготовлении полых изделий из листового металла. Цель изоÄÄSUÄÄ 1540902 A 1

2 бретения — увеличение высоты изготавливаемых деталей путем предотвращения их разрыва в опасном сечении. Окончательное формообразова ние полуфабриката 8 осуществляют за два многократно чередующихся этапа. На первом этапе производят обратную вытяжку до получения полуфабриката 8 с фланцем высотой, меньшей высоты готового изделия. На втором этапе фланец полуфабриката 8 переформовывают в конус с одновременным обжимом вытянутой его части. Поэтапное деформирование уменьшает величину растягивающих напряжений в стенке изготавливаемого изделия. 10 ил.

1540902

Изобретение касается обработки металлов давлением и относится к способам изготовления полых изделий.

Цель изобретения — увеличение высоты изготавливаемых деталей путем предотвращения их разрыва в опасном сечении.

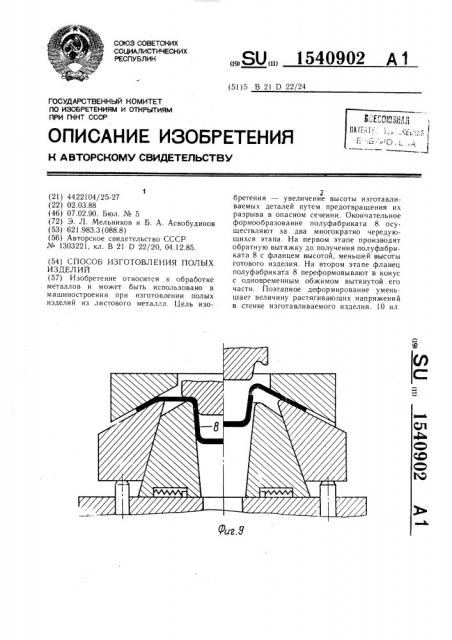

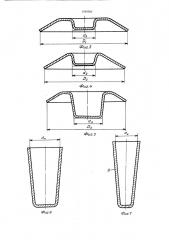

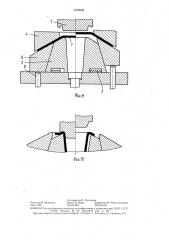

На фиг. 1 изображена схема вытяжки конического полуфабриката из листовой заготовки; на фиг. 2 — 7 — этапы окончательного формообразования; на фиг. 8 — устройство для осуществления способа, продольный разрез (слева от оси симметрии — в момент окончания формовки конического полуфабриката, справа — перед началом первого этапа); на фиг. 9 — то же, слева от оси симметрии — в момент окончания первого этапа; справа — в момент окончания второго этапа; на фиг. 10 — то же, слева от оси симметрии — в момент окончания обжима, справа — перед началом последнего цикла.

Устройство для осуществления способа содержит пуансон 1, секционную матрицу

2 с пружинами 3, верхний 4 и нижний 5 прижимы, последний из которых установлен в конта кте с тол кател я ми 6.

Способ осуществляется следующим образом.

Из плоской заготовки 7 вытягивают конический полуфабрикат 8 посредством верхнего 4 и нижнего 5 прижимов. Затем осуществляют окончательное формообразование, которое выполняют за два многократно чередующихся этапа. На первом этапе пуансоном производят обратную вытяжку до получения полуфабриката 8 с фланцем высотой, меньшей высоты готового изделия

9. На втором этапе осуществляют переформовку фланца полуфабриката 8 в конус с одновременным обжимом вытянутой его части, при этом диаметр полуфабриката уменьшается. Первый и второй этапы повторяют до получения готового изделия.

Вследствие того, что изготовление детали ведется не непрерывно, а поэтапно,в стенке изготавливаемого изделия величина растягивающихся напряжений уменьшается, что предотвращает его разрыв в опасном сечении.

Таким образом, данный способ по срав"б нению с известным обеспечивает увеличение высоты изготавливаемых изделий, формула изобретения

Способ изготовления полых издели й, включающий вытяжку конического полуфабриката из листовой заготовки и его окончательное формообразование, отличаюи1ийся тем, что, с целью увеличения высоты изготавливаемых деталей путем предот25 вращения их разрыва в опасном сечении, окончательное формообразование полуфабриката осуществляют за два многократно чередующихся этапа, на первом из которых производят обратную вытяжку до получения полуфабриката с фланцем высотой, меньшей высоты готового изделия, а на втором — переформовку фланца полуфабриката в конус с одновременным обжимом вытянутой его части.!

540902 аг.

Фиг. 7

1540902

Фиг, B

Составитель В. Муслимов

Редактор И. Шмакова Техред И. Верес Корректор М. Максимишинец

Заказ 246 Тираж 624 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101