Поточная линия для производства кольцевых деталей

Иллюстрации

Показать всеРеферат

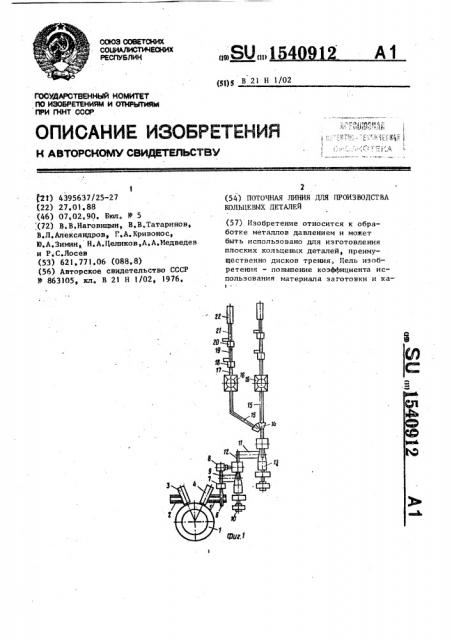

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления плоских кольцевых деталей, преимущественно дисков трения. Цель изобретения - повышение коэффициента использования материала заготовки и качества изделий. Нагретая в печи 1 заготовка по передающему рольгангу 6 через камеру 7 для гидросбива окалины передается в косовалковый прошивной стан 10. После прошивки гильза разделяется на штучные заготовки на кольцепрокатном стане 13. Далее заготовки передаются устройством 14 на пресс для торцовой раскатки. Затем на прессе 18 выполняется предварительная вырубка, а на прессе 20 - чистовая вырубка. Полученное изделие обрабатывается на плоскошлифовальном станке 22. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТ НИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСА ЛИК ((9) 8 (II) 4 1 (g1)g В 21 Í 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,К СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ГЮ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

llPH ГКНТ CCCP

QT) 4395637/25-27 (22) 27 ° 01 ° 88 (46) 07,02 90, Бюл, У 5 ,(72) В, В.Иаговицын, В.В.Татаринов, В.Л.Александров, Г.А. Кривонос, 10.А.Зимин„ Н.А.11еликов,А,A,Èeäâåäåâ и Р,С.Лосев (53) 621.771.06 (088,8) (56) Авторское свидетельство СССР

Ф 8631051 кл. В 21 Н 1/02, 1976 °

2 (54} ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА

ЙЭЛЬИЕВЫХ ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано для изготовления плоских кольцевых деталей, преимущественно дисков трения, Цель изобретения — повышение коэффициента использования материала заготовки и ка-!

1 540912

5 чества изделий, Нагретая в печи 1 заготовка по передающему рольгангу б через камеру 7 для гидросбива окалины передается в косовалковый прошивной стан 10, После прошивки гильза разделяется аа штучные saroToBKH на кольцепрокатном стане 13 Далее эаИзобрете1ие относится.-к обработке металлов давлением и может быть использовано для изготовления плоских кольцевых деталей, преимущественно дисков трения.

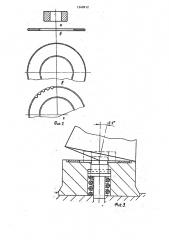

Целью изобретения являются повышение коэффициента использования мате.риала заготовки и качества иэделий, На фиг. I изображена схема поточной линии для производства кольце" вых деталей; на фиг.2 — заготовка на различных этапах технологического про цесса (а - кольцевая заготовка после прошивки гильзы и разделки ее на штучные заготовки", б — кольцевая заготовка. после торцовой раскатки; в — кольцевая заготовка после предварительной вырубки; г - диск трения с зубом на наружной или внутренней поверхности после чистовой вырубки); на фиг.3 — схема торцовой раскатки диска трения;на фиг.4 — схема торцо—

3S вой раскатки детали с фплнцем.

Поточная линия для производства кольцевых деталей состоит иэ установленных по ходу технологического про-. цесса нагревательного устройства снабженного приемным стеллажом 2, загрузочной 3 и выгрузочной 4 машинами, решеткой 5 для загрузки заготовок, передающего рольганга 6, камеры 7 для гидросбива окалины центрователя 8 с наклонной решеткой 9, косовалкового прошивного .стана 10 с наклонной решеткой 11 и ролвгангом 12, кольцепрокатного стана 13 для разделения гильзы на штучные заготовки, распределительного устройства 14 и транспортеров 15, пресса Iб, для торцовой раскатки, транспортеров 17, прессов

18 для предварительной вырубки, транспортеров 19, прессов 20 для ! чистовой вырубки кольцевых деталей транспортеров,21 и плоскошлифовальных станков 22. готовки передаются устройством 14 на пресс для торцовой раскатки. Затем на прессе 18 выполняется предварительная вырубка, а па прессе 20 - чистовая вырубка, Полученпое иэделие обрабатывается на плоскошлифовальном станке 22. 1 s.ï,ô-лы, 4 ил.

В

Линия работает. следующим образом.

Заготовки из круглого проката подаются на приемный стеллаж 2, затем поштучно загрузочной машиной 3 в нагревательное устройство 1 (например, кольцевую печь). После нагрева заготовок до температуры. горячей деформации они поштучно выгружаются выгрузочной машиной 4 иа решетку 5 и рольгангом б подаются последовательно в камеру 7 гидросбива окалины и центрователь 8. После этого заготовка по наклонной решетке 9 поступает в прошивной стан 10, После прошивки гильза по наклонной решетке 11 и рольгангу

12 поступает HG кольцепрокатный стан

13, где производится разделка гильзы на штучные кольцевые заготовки, которые с помощью распределительного устройства 14 и транспортеров 15 распределяются на потоки, каждый иэ которых содержит пресс 16 для торцовой раскатки, настроенный на определенный типоразмер кольцевой детали. Торцовая раскатка осуществляется в режиме полугорячей деформации и производится при угле наклона инструмента 6-8 и подаче не более 1 мм/об, что обеспечивает преобладание окружной ,деформации и увеличение радиальных размеров кольца в 3-4 раза в сравнении с исходными размерами кольцевой заготовки. Ширина кольца за счет радиальной деформации прн укаэанных режимах увеличивается не более чем в

2 раза (фиг,2 6}, Для обеспечения точной толщины кольца раскатка производится до кольцевого упора на краю инструмента (фиг,3),. После торцовой раскатки с помощью транспортера 17

I кольцевая заготовка передается на пресс 18 для предварительной вырубки.

Так как раскатанная заготовка имеет точную толщину,все погрешности заготовки отражаются на ее диаметральных

5 15ч09 размерах, колебания которых не позволяют использовать заготовку сразу для чистовой вырубки. После предварительной вырубки все размеры кольцевой заготовки достаточно точны (фиг,2 в, где штрихпунктиром показаны контуры раскатанной заготовки) для последующего осуществления чистовой вырубки. После этого с помощью транс1О портера 10 кольцевая заготовка передается на пресс 20 для чистовой вырубки. При чистовой вырубке используется пресс тройного действия, после которого торцы диска трения обрабаты» ваются на пласкошлифовальном станке

22. Диск трения к шлифовапьному станку подается с помощью транспор- тера 21.

Пример. Линию опробуют на мо- 20 дельных образцах из стали 65Г. Труба диаметром 60 мм с толщиной стенки (10 мм получена на косавалковом прошивном стане,, Исходная кольцевая заготовка рассчитана из условия полу- 25 чения заготовки диска трения с наружным диаметром 130 мм и внутренним диаметром 80 мм при толщине полотна

2 мм, Исходная кольцевая заготовка имеет наружный диаметр 60 мм, внутрен ний — ч0 мм„ высоту 16,5 мм.

Раскатку производят после нагрева кольцевой заготовки да 900 С при угле наклона инструмента 8 да кольцевого упора (фиг.З, число оборотов ин— 1

35 струмента 6 с при скорости подачи ползуна 5 мм/с, т,е. на один оборот

5 . приходится — мм, Размеры заготовки . после раскатки 137,,7х76,3х2 мм. Затем производят предварительную вырубку па наружному диаметру 132 мм и чиставую вырубку с получением зубьев по наружному диаметру 130 мм с вырубкой внутреннега диаметра 80 мм, Неабходи- 45 мая чистота торцов получена на шлифЬвальнам станке, Аналогичным образом из заготовок тех же размеров получен диск трения с зубьями па внутреннему диаметру„ Для палучения,неФ сколько меньших радиал:::-.-(х раз((еров диска тре!п я с внутренними зубьями раскатку производят при 5 г(IB наклона инструмента 7,5,. (:.раме того, из укаi заннай кольцевой заготовки при угле

° О наклона инструмента 3::сажен фланец трубопровода с нарут ь(м диаметрам

100 мм и толщ(.,(ай фла(п(а 3 мм (фиг,ч), Использование . редлагаемой паточ-; ,ной линии: о сравнению с известными позволяет ув:;(,,Нить каэффици нт ипальзава(ия метат(ла с 0,.!-0,2 -:с 0,60,7, при этсм и. ханическая абработ.;.а сводится к единственной операции шлифования.

Ф а р м у л а и з а б р е т е н и л

1. Лотаччая линия для производства кольцевых деталей, содержащая установленные па ходу технолог ческо-. го процесса и связанные ме кду собой транспортна(ми средствами нагревательное устройство„ косавалкавый пра1((ивнои стан> устраHства д(>i .. .pазделс ния гцльзь: на штучнь.е =.àãîòîâêè, распределительное устройства и оборудо-. вание для предварительнага фармаабразавация заготовок и окан-(ателънай обработки изделий, "станавленнае в ряд параллельных потоков, а т л и— ч а ю щ а я с я тем„чта, с целью повышения коэффициента использования материяла заготовки и качеств=- изделий, абарудог:а((не пля ьредварительнога формообразования заготовок выполнено в виде устлнавлен(п(х в технолагическай последовательности пресса для торцовой раскатки„ прессов для предварительной и я(ставай вырубки, а оборудование для окончательной обработки изделий в((па:(нана в виде пласкашлифавальнага станка, 2. пния па п.1, а т ".:.(-. a (а— щ а я с я тем, (та устр-йс,v разделения г(.п =.зы на;((т:ч.-: Ip загс тав(ск (((ъ(((аг (-; ((т в виде ха (ь(с ((Покат((а га

c;:àHà, 1540912

15409I2

Y о Ъ

Составитель И. Антошин

Редактор И,Шмакова Техред М.Ходанич

Корректор С.Черни

Заказ 573 Тирах 463 Подпис но е

ВНИИПИ Государствеяяого комитета яо изобретениям и открытиям при ГЕНГ СССР

113035, Москва, Ж-35 ° Рауиская.наб., д. 4/5

6роизводствеяио-издательский комбинат "Патент", r. Уигород, ул. Гагарина, 101