Станок для обработки глубоких отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано при создании станков для глубокого растачивания отверстий. Цель изобретения - повышение точности обработки за счет стабилизации положения оси обрабатываемого изделия. После прижима кольцевого макета изделия, направляющей и задней стоек к станине станка через клапаны последовательности 37 - 40 масло поступает в цилиндры маслоприемника и направляющей втулки, штоки-поршни 21 и 28 которых, перемещаясь, уплотняют торцы обрабатываемого изделия. При тепловом удлинении изделия маслоприемник и направляющая втулка отжимаются вдоль оси станка, поддерживая при этом постоянное усилие уплотнения торцов изделия. Вместе с ними перемещается и кольцевой люнет, так как его прижим к станине станка регулирован с возможностью смещения при тепловом удлинении изделия.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (5l)5 В 23 В 41 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

l1PH ГКНТ СССР !1f p, qqqpp

/у

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

- Н ABTGPCHGMV СВИДЕТЕЛЬСТВУ (21) 4382634j25-08 (22) 15.01.88 (46) 07.02.90. Бюл. № 5 (71) Рязанское специальное конструкторское бюро станкостроения (72) Л. И. Губергриц (53) 621.952.5 (088.8) (56) Авторское свидетельство СССР № 956173, кл. В 23 В 41/02, 1981. (54) СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ (57) Изобретение относится к станкостроению и может быть использовано при создании станков для глубокого растачивания отверстий. Цель изобретения — повышение точности обработки за счет стабилизации по„„Я0„„1540953

2 ложения оси обрабатываемого изделия. После прижима кольцевого макета изделия, направляющей и задней стоек к станине станка через клапаны давления 37 — 40 масло поступает в цилиндры маслоприемника и направляющей втулки, штоки-поршни 21 и 28 которых, перемещаясь, уплотняют торцы обрабатываемого изделия. При тепловом удлинении изделия маслоприемник и направляющая втулка отжимаются вдоль оси станка, поддерживая при этом постоянное усилие уплотнения торцов изделия. Вместе с ними перемещается и кольцевой люнет, так как его прижим к станине станка регулирован с возможностью смещения при тепловом удлинении изделия. 6 ил.

1540953

Изобретение относится к станкостроению и может быть использовано при создании станков для глубокого растачивания отверстий.

Целью изобретения является повышение точности обработки за счет стабильного положения оси обрабатываемого изделия.

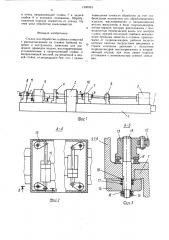

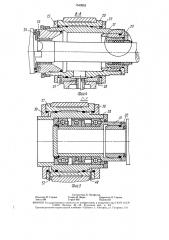

На фиг. 1 изображен станок для обработки глубоких отверстий, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3— разрез Б — Б на фиг. 2; на фиг. 4 — разрез

— В на фиг. I; на фиг. 5 — разрез à — Г на фиг. 1; на фиг. 6 — гидравлическая принципиальная схема станка.

Станок состоит из станины 1, бабки 2 изделия, стеблевой бабки 3, люнетов: роликового 4, кольцевого 5 для изделия, стеблевого 6, направляющей стойки 7, задней стойки

8, привода 9 подач, маслоприемника 10, установленного в направляющей стойке 7, и направляющей втулки 11, установленной в задней стойке 8, гидрооборудования и электрооборудования (не показаны).

В корпусах направляющей и задней стоек, а также кольцевого люнета 5 установлены по два гидроцилиндра 12, которые соединены с возможностью поворота с рычагами 13 механизма прижима к станине l. Рычаг 13 служит одновременно гайкой, причем каждый цилиндр 12 соединен корпусом и штоком с двумя рычагами-гайками 13, из которых одна имеет правую, а другая левую резьбы.

Механизм прижима состоит из планки 14, винта 15, гаек 16, служащих для регулировки величины зазора, пружины 17, подшипника

l 8 и ш ион ки 19.

Маслоприемник состоит из гильзы 20, в которой установлен шток-поршень 21, крышек

22 и 23, уплотняющего устройства 24 с кондукторной (сменной) втулкой 25 и уплотнителем 26.

Направляющая втулка (фиг. 5) состоит из гильзы 27, штока-поршня 28, крышек 29 и 30, вращающейся втулки 31 и кондукторной (сменной) втулки с уплотнителем 32.

Гидравлическая система станка состоит из насоса 33, управляющих золотников 34—

36, клапанов 37 — 40 давления, реле 41 — 45 давления, предохранительного клапана 46 и трубопроводов 47 — 57.

Станок работает следующим образом.

Обрабатываемое изделие устанавливается в патроне бабки 2 изделия и кольцевого люнета 5 и поддерживается роликовым люнетом 4. После этого направляющая стойка

7 и задняя стойка 8 перемещаются к обрабатываемому изделию так, чтобы маслоприемник 10 и направляющая втулка 11 подошли бы к торцам изделия на минимальное расстояние, но не коснулись бы торцов. Ограничение хода направляющей 7 и задней

8 стоек производят электрические конечные выключатели по соответствующим упорам (не показаны) . Затем включается гидростан5

55 ция. Масло от насоса 33 через управляющие золотники 34-36 нагнетается к гидроцилиндрам 12 по трубопроводам 47, 48, 50 и 52, гидроцилиндры вращают рычаги-гайки 13, в результате чего винты 15 перемещаются вверх, не вращаясь (вращению винтов препятствует шпонка 19), и прижимают планками 14 соответствующие корпуса к станине

1. После достижения усилия прижима кольцевого люнета 5, определяемого настройкой реле 45 давления, золотник 36 отключает подачу масла в цилиндры 12 кольцевого люнета.

После достижения усилия прижима направляющей и задней стоек к станине, определяемого настройкой клапанов 38 и 39, масло начинает поступать в цилиндры маслоприемника и направляющей втулки, штоки-поршни 21 и 28 которых, перемещаясь, уплотняют торцы обрабатываемого изделия.

Из цилиндров 12, гильз 20 и 27 масло сливается по трубопроводам 53 — 57.

Г1 ри достижени и давления масла величины настройки реле 42 и 43 давления последние выдают команду на включение вращения обрабатываемого изделия и инструмента, охлаждения и подачи, происходит обработка. При тепловом удлинении изделия маслоприемник и направляющая втулка отжимаются вдоль оси станка, поддерживая при этом постоянное усилие уплотнения торцов изделия. Перемещается так же и кольцевой люнет 5 ввиду того, что прижим его к станине, определяемый настройкой реле 45 давления, делается таким, чтобы он был поджат к станине, но сохранил бы возможность перемешаться по ней под воздействием удлиняющегося обрабатываемого изделия.

После окончания обработки по команде путевых, переключателей вращение изделия и инструмента прекращается, охлаждение отключается, а подача реверсируется и на быстром ходу стеблевая бабка 3 возвращается в исходное положение. В исходном положении от путевого переключателя получается команда на переключение золотников

34 — 36. Масло поступает в цилиндры маслоприемника и направляющей втулки по трубопроводам 53 и 55 и в цилиндры 12 кольцевого люнета по трубопроводу 57. Маслоприемник и направляющая втулка отходят от торцов обрабатываемого изделия, а кольцевой люнет расфиксируется. При повышении давления происходит нагнетание масла через клапаны

37 и 40 в цилиндры 12 направляющей и задней стоек, которые поворачивают рычаги-гайки 13, а планки 14 под действием пружины 17 опускаются, образуя зазор в направляющих. Масло из цилиндрв 12, гильз 20 и 27 сливается по трубопроводам

48 — 52.

После достижения давления масла, определяемого настройкой реле 41 и 44 давления, подаются команды на выключение насоса 33

I 540953 и отвод направляющей стойки 7 и задней стойки 8 в исходное положение.. Обрабатываемое изделие снимается со станка. Ка этом цикл обработки заканчивается.

Формула изобретения

Станок для обработки глубоких отверстий с расположенными на станине бабками изделия и инструмента, люнетами для последних, приводом подачи, маслоприемником, установленным в направляющей стойке, и направляющей втулкой, размещенной в задней стойке, отличающийся тем, что, с целью. повышения точности обработки за счет стабилизации положения оси обрабатываемого изделия, маслоприемник и направляющая втулка выполнены в виде гидроцилиндров, штоки-поршни которых расположены с возможностью перемещения вдоль оси центров с;анка, причем последний снабжен механизмами прижима люнетов к станине, приводимыми от гидроцилиндров, рабочие полости

10 которых связаны посредством введенных в станок клапанов давления с полостями гидроцилиндров маслоприемника и направляющей втулки, при этом люнет изделия установлен с возможностью осевого смещения.!

540953

Составитель В. Панфилов

Редактор И. Горная Техред И. Верес Корректор В. Гирняк

Заказ 249 Тираж 692 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101