Способ установки твердосплавной вставки в стальную обойму

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке маталлов давлением и может быть использовано при установке твердосплавных вставок в обойму, например при изготовлении волочильных матриц. Цель изобретения - повышение стойкости и снижение металлоемкости за счет выполнения вставок из вольфрамокобальтового сплава. Вставку устанавливают в обойму, после нагрева обоймы до 450±50°С. После их совместного нагрева до температуры 1050±50°С в течение 0,3 ч со скоростью 1750±250°С в 1 ч обойму осаживают для устранения возможных зазоров и ведут вместе с вставкой охлаждение со скоростью 120±20°С в 1 ч в нагретом до комнатной температуры песке. 2 ил., 1 табл.

СОЮЗ СОВЕТСНИХ . СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 5 В 23 Р 11/00

liATh.":é . :. . :,,,",-",,., д

E" Е""!0 l .г:.Л

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Я А ВТОРСКОМ У СВИДЕТЕЛЬСТВУ где Т

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4422089/23-27 (22) 23.02.88 (46) 07.02.90. Бюл. Р 5 (71) Синарский трубный завод (72) С.И.Степанова, В.В.Нохрин и Б.О.Вологдин (53) 658.515 (088.8) (56) Патент СНА Р 4442734, кл. В 21 К 5/20, 1985. (54) СПОСОБ УСТАНОВКИ ТВЕРДОСПЛАВНОЙ

ВСТАВКИ В СТАЛЫ1УЮ ОБОЙМУ (57) Изобретение относится к обработке металлов давлением и может быть использовано при установке твердоИзобретение относится к обработке металлов давлением и может-быть использовано при установке твердых вставок в обойму, например при изготовлении волочильных матриц.

Цель изобретения — повышение стойкости к разрушению и износу и снижение металлоемкости за счет исключения дополнительного элемента для обжатия.

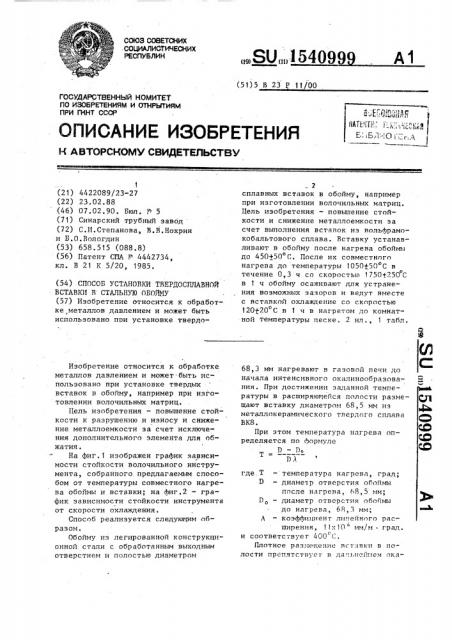

На фиг. 1 изображен график зависимости стойкости волочильного инструмента, собранного предлагаемым способом от температуры совместного нагрева обоймь. и вставки; на фиг.2 — график зависимости стойкости инструмента от скорости охлаждения.

Способ реализуется следующим образом.

Обойму из легированной конструкционной стали с обработанным выходным отверстием и полостью диаметром

„„Я0„„154099 . А1

2 сплавных вставок в обойму, например при изготовлении волочильных матриц.

Цель изобретения — повышение стойкости и снижение металлоемкости за счет выполнения вставок из вольфрамокобальтового сплава. Вставку устанавливают в обойму после нагрева обоймы до 450+50 0. После их совместного нагрева до температуры 1050450 С в течение 0,3 ч со скоростью 1750ф250 С в 1 ч обойму осаживают для устранения возможных зазоров и ведут вместе с вставкой охлажцение со скоростью

120ф?О С в 1 ч в нагретом до комнатной температуры песке. 2 ил., 1 табл.

68,3 мм нагревают в газовой печи до начала интенсивного окалинообразования. При достижении заданной температуры в расширяющейся полости размещают вставку диаметром 68,5 мм из металлокерамического твердого сплава

ВК8.

При этом температура нагрева определяется по формуле

n — D.

Т

ЛЛ температура нагрева, град; — диаметр отверстия обоймы после нагрева, 68,5 мм;

D 0 — диаметр отверстия обоймы до нагрева, 68,3 мм;

Д вЂ” коэффициент линейного расширения, 11х10 " мм/и . град. и соответствует 400 С.

Плотное размещение вставки в полости препятствует в давьпейпем ока1540999

Стойкость, м

Скорость нагрева C/B

Примечание

750

5000-7000

19200-23600

1300

40250-43700, 38090-45100

35800-39?00

25400-28800

2100 линообраэованию. Дальнейший нагрев обоймы и вставки производят совместно дз 1050 С в течение 0,3 ч ° Осаживают нагретую обойму для устранения воз5 можных зазоров, охлаждают обойму со вставкой в предварительно нагретом песке до комнатной температуры, обеспечивая скорость охлаждения 120 С в

1 ч. 10

Изготовленные предлагаемым способом волочильные матрицы имеют стойкость, в 6 раз превышающую стойкость волочильных матриц, собранных запрессовкой в нагретую обойму вставки

l с натягом на гидравлическом прессе.

Основные параметры процесса были выбраны экспериментально по показателям стойкости инструмента, изготовленного при различных режимах нагрева 20 и охлаждения собираемой пары.

По условиям соотношения стойкости инструмента на удар и износ для волочильного инструмента используют твердые сплавы ВК6, RKd, ВК10. Приве- 25 денные данные соответствуют сплаву

ВК8. При использовании сплава ВКЯ пик графика (фиг.1) смещается в сторону величины 1100 С, для сплава RK10 о соответственно п сторону 1000 С.

Скорость совместного нагрева выбрана с учетом того, чтобы не допустить окисления рабочего канала вставки, которое имеет место при длительном нагреве. Это. обеспечивается при скорости нагрева свыше 1500 С/ч, однако при скорости нагрева более

2000 С/ч наблюдается снижение стойкости инструмента. Данные представ.лены в таблице.

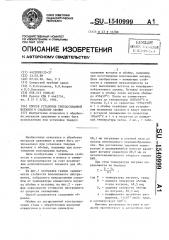

Скорость совместного охлаждения обоймы со вставкой выбрана 100140 С/ч. В укаэанном интервале не наблюдается существенного снижения стойкости в сравнении с максимально достигнутой. На графике (фиг.2) приведены данные, подтверждающие выбранный режим. Исследован интервал от

40 С/ч до 180 С/ч, охлаждающая среда — песок. Изменение скорости охлаждения достигалось изменением температуры предварительного подогрева

"песка перед помещением в него обоймы со вставкой. формула изобретения

Способ установки твердосплавной вставки в стальную обойму, включающий нагрев -обоймы, установку в нее вставки и их совместное охлаждение, отличающийся тем, что, с целью повышения стойкости к разрушению и износу и исключения дополнительного элемента эа счет выполнения вставки из вольфрамокобальтового сплава, обойму нагревают до 450+50 С, вставку устанавливают в обойму без зазора, после чего их совместно нагревают со скоростью 1750+250 С в

1 ч до 1050 50 С, затем обойму осаживают, а совместное охлаждение ведут со скоростью 120+20 С в 1 ч.

Окись кобальта, толщиной 1 мм

Окись кобальта толщиной 0,2 мм

1540999

К,тые, и.

t, с

7000

7100

N, тыся

+О ОО 120 я ÅÎ Vox . C/@ac

Фиг. 2

Составитель О.Финогеев

Техред Л,Сердюкова Корректор В.Кабаций

Редактор Л.Зайцева

Подписное

Тираж 591

Заказ 251

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, R-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101