Способ выплавки стали в конвертере

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, конкретнее к способу ведения плавки в конвертере. Цель изобретения - уменьшение доли чугуна в шихте и повышение стойкости футеровки конвертера. Это достигается тем, что подачу кислорода для дожигания оксида углерода осуществляют через центральное сопло фурмы с интенсивностью 0,12...0,21 м<SP POS="POST">3</SP>/(т<SP POS="POST">.</SP>мин) на первом этапе продувки, 0,33...0,50 м<SP POS="POST">3</SP>/(т<SP POS="POST">.</SP>мин) на втором и 0,20...0,30 м<SP POS="POST">3</SP>/(т<SP POS="POST">.</SP>мин) на третьем. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 5 С 21 С 5/30

,; ДЮЗИ3

ОПИСАНИЕ И3ОБРЕТЕНИЯ

H А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ р т",т !" „ !, „, >g$fat».

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЯТИЯМ

ПРИ ГКНТ СССР

1 (21) 4329626/23-02 (22) 18. 11. 87 (46) 07. 02. 90. Бюл. ¹ 5 (71) Новолипецкий металлургический комбинат (72) А.М.Поживанов, Д,С.Нипадистов, В.М.Кунарцев, Н.М.Караваев, В.Н.Хре« бин, А.И.Бокачев„ Б.П.Климов и В.В.Поляков. (53) 669.!84.244.66(088,8) (56) Авторское свидетельство СССР

¹ 990826, кл. С 21 С 5/32, !983.

Авторское свидетельство СССР № 1216214, кл. С 21 С 5/30, 1986.

Изобретение относится к металлур". гии, конкретнее к способу ведения плавки в конвертере.

Цель изобретения — уменьшение доЪ ли чугуна в шихте и повышение стоикости футеровки конвертера.

Способ осуществляют следующим образом.

В конвертере заливают лом, заливают чугун, продувают ванну кислородом сверху с одновременной автономной подачей кислорода для дожигания оксида углерода в полости конвертера в три этапа, причем первый этап составляет

25-35Х времени продувки, второй 3050Х и третий — 25-35Х. Кислород для дожигания оксида углерода подают через центральное сопло фурмы с интенсивностью 0,12-0,2! м /(т мин) на первом этале, 0,33-0,50 м /(т мин) на втором и 0,20 — 0,30 м /(т.мин) на третьем.

ÄÄSUÄÄ 1541274 А1

2 (54) СПОСОБ ВЫПЛАВКИ СТАЛИ В KOHBEPТЕРЕ (57) Изобретение относится к области металлургии, конкретнее к способу ведения плавки в конвертере, Цель изобретения — уменьшение доли чугуна в, шихте и повышение стойкости футеровки конвертера. Это достигается тем, что подачу кислорода для дожигания оксида углерода осуществляют через центральное сопло фурмы с интенсивностью

0,12-0,21 м /(т мин) на первом этапе

Э продувки, 0,33-0,50 м /(т мин) иа, втором и О, 20-0, 30 м з/ (т мин) на тре тьем. 1 табл.

Регулируемая подача кислорода через центральное сопла фурмы способстг; вует дожиганию оксида углерода, улуч- 2 шению теплового баланса плавки, уменьшению доли лома в шихте, увеличению выхода годного.

Пример. Дутьевой и шлаковый Ql режим плавки соответствуют действую". ь !ь щей технологической инструкции. Фур- ь му в течение первого периода (6,!мин) поддерживают на высоте 2300-2600 мм 1 над уровнем спокойной ванны, чатем ф ступенчато опускают до уровня 1800-,, 2000 мм второй и третий периоды продувки ; 40-60Х извести от общего расхода присаживают в завалку на металлический лом до заливки чугуна, а Ъ остальную часть извести присаживают по ходу продувки до 13-15 мин. Во время продувки осуществляют регулирование расхода кислорода через центральное сопло в .диапазоне 37 154 1274

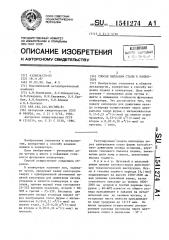

20 аРасход киглорола через иеитрппы<ое сопли по иериолам продупки, м /(т мии) э

Раг.хол нома на

Опыт

Гвгхол чугуна ип план ку, т

Экономик чугуне на 1 т

Выход годного

Висло

Примечание планку торкретироввний футеровкн конвертере эв I cu нетепла, I металлозава2 3

C.

0,10 0,42 0,25 О 90>1

0,12 0,42 0,25 10 90>1

0,21 0,42 0>25 17 90,1

0,23 0,42 0,25 1 э 89,7

О

О

О

1,0 Выбросы, сии"

28,4

28,9

30,!

30,1

264,9

263,1

258 >G

258>6

105,1

106,9

111,4

111,4 кеиие выхода годного не

0,4Х

0,30 0,25 0

0,33 0,28 12

0,50 0,25 19

0>5? 0,25 16

90,1

90,1

90,1

89,8

О

О

1,0

1,0

264,9

?<0,5

257 9

259, О

28,4

29,6

30>3

30,0

105, I

109,5

11?,1

I I 1,0

0,16

0,16

0,16

0,16

C«>I>

0932

0,42 0,18 О

0,42 0,20 15

0,42 О,ЭО 18

0,42 0,33 16

90,1

90,1

90,1

89,8

28,4

29,9

30 2

ЭО,О

0,16

0,16

0,16

0,16

264,9

259,4

258 2

259,0

105,1

110,6

I I 1, 8

1 11,0

О о

1,0

1,0

I0

II

Сиикеаие выкодв годного нк

О,ЗХ

0,33 0,20 8

0,50 0,30 18

0,42 0,25 10

50 ЭО О

90,1

90,1

90,2

89,6

О

l,0

i,0

2,0

26 I,9

258, 2

257,9

264,9

13

14

16 (известный)

17 (базовый) 108, 1

I I l,8

112,1

105,1

29>2

30,2

30,3

28,4

Oil 2

0,21

0,16

24

90,0

i 6

273,8

96,2

2О,О

П р и и е < а и и е, Продувке предлагаемого и известного способов перпый этап — ЗОХ еремгии продувки, второй локигаиие (:О лла известного способа приведен кислороде, выплевкн стали проиэволитсх в три этапе:

40Х, третий — ЭОХ. Расход кислороде ие в процентах от технологического расхода

Составитель В>Остринский

Редактор И.Дербак Техред Л.Сердюкова Корректор М. Кучерявая

Заказ 265 Тираж 506 Подписное

ВНИИГП! Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб>э д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101! 93 м- /мин (данные приведены в таблице).

Средний расход извести на плавках, проведенных по предлагаемому способу, составляет 22,4 т на плавку, а на . плавках базового варианта — 24,2 т на плавку. Расход извести на плавках, проведенных по известному способу, составляет 22,5 т на плавку. Содержа- 10 ие кремния в чугуне, полученного по редлагаемому, базовому и известному способамз составляет Оэбб . ТемпераТура чугуна по исследуемым вариантам выплавки колеблется в узких пределах

1379-!383 С. Средняя температура мео талла после продувки 1652 С.

Результаты экспериментов представ.1эены в таблице.

Формулабизобрете ни я

Способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, продувку ванны кислородом сверху двумя ярусами с автономной подачей кислорода в сопла нижнего и верхнего ярусов в три этапа, причем первый этап составляет 25-35 времени продувки, второй — 30-50 и третий

25-35, отличающийся тем, что, с целью уменьшения доли чугуна в шихте и повышение стойкости футеровкн конвертера, кислород в центральное сопло нижнего яруса подают на первом этапе с интенсивностью

0,12-0,21 м /т мин, на втором с интенсивностью 0,33-0,50 м /т. мин, а з на третьем — 0,20-0,30 м /т мин.