Способ азотирования стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к химико-термической обработке с использованием источников высококонцентрированной энергии, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструмента. Цель изобретения - повышение эксплуатационной стойкости обработанных изделий. Способ азотирования включает нанесение на обрабатываемую поверхность методом плазменного напыления слоя нитрата бария или аммиачной селитры и последующий нагрев поверхности струей аргонной плазмы, полученной в электродуговом плазмотроне. При этом через плазменную струю пропускают постоянный ток силой 80-140 А, причем положительный полюс источника тока присоединяют к обрабатываемой детали, а отрицательный - к анодной части плазмотрона. Использование данного способа обеспечивает повышение эксплуатационной стойкости обрабатываемых изделий в 2-3,5 раза по сравнению с обработкой по известному способу. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 23 С 8/24,„-«и ««11 г Д

Ь ;:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Г ) 1. —ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4212514/31-02 (22) 19.03.87 (46) 07.02.90. Бюл. 1 5 (71) Уфимский авиационный институт им . Серго Орджоникидзе (72) 10.П. Муравицкий, В.С. Мухин,.

В.M. Линников, M.И. Неганов, Н.Г. Терегулов, А.Ф. Ягудин, Э.Ф. Хайретдинов, А.И. Даутов, А.M. Смыслов и Ж.В. Линникова (53) 621.785.532(088.8) (56) РЖ Металлургия, 1983, У 12, Реф. У 1248210. (54) СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ

ИЗДЕЛ1Й (57) Изобретение относится к области металлургии, в частности к химико.термической обработке с использованием источников высококонцентрированной энергии, и может быть использовано в машиностроении для поверхностного

Изобретение относится к металлургии, в частности химико-термической обработке с использованием источников высококонцентрированной энергии, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструментов.

Целью изобретения является повышение эксплуатационной стойкости обработанных изделий.

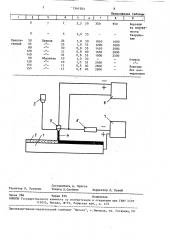

На чертеже представлена схема реализации предлагаемого способа.

Схема. содержит деталь 1, на поверхность которой напыляют слой 2

„Л0„, 15413ОЗ А1

2 упрочнения деталей машин и инструмен та. Цель изобретения — повышение эксплуатационной стойкости обработанных изделий. Способ азотирования включает нанесение на обрабатываемую поверхность методом плазменного напыления слоя нитрата бария или аммиачной селитры и последующий нагрев. поверхности струей аргонной плазмы, полученной в электродуговом плазмотроне. При этом через плазменную струю пропускают постоянный ток силой 80-140 А, причем положительный полюс источника тока присоединяют к обрабатываемой детали, а отрицательный — к анодной части плазмотрона. Использование данного способа обеспечивает повышение эксплуатацион. ной стойкости обрабатываемых иэделий, в 2-3,5 раза по сравнению с обработкой по известному способу. 1 ил., 1 табл. порошка нитрата бария или аммиачной селитры. Порошок нитрата бария или аммиачной селитры подается дозатором

3 в плазменную струю 4 плазмотрона 5, соединенного с источником 6 питания. Кроме того, в схеме содержится дополнительный источник 7 питания, который соединен с плазмотроном 5 через балластное сопротивление 8 и соединен с деталью 1.

Способ осуществляют в атмосфере следующим образом.

Первый этап: нагревают поверхность детали 1, производят плазменное напы1541303 ление порошка (нитрат бария или аммиачная селитра), подаваемого из дозатора 3 в плазменную струю 4 плазмотрона 5, питаемого источником 6 питания, до образования слоя 2.

Второй этап: поверхность детали 1 с напыленным слоем 2 обрабатывают плазменной струей 4, выходящей из плазмотрона 5, питаемого источником 6,10 ,которая поддерживается дополнительным источником 7 питания через балластное сопротивление 8, при этом положительный потенциал подается на деталь 1, а отрицательный — на анодную часть плазмотрона 5, т.е. через плазменную струю пропускается ток прямой полярности.

В качестве плазмотрона используют стандартный плазмотрон типа ПП-25 совместно с питающим устройством

УПУ-ЗД. Мощность, подводимая к плазмотрону, составляет 10 кВт при токе разряда 400 А и напряжении горения

25 В. В качестве плазмообразующего газа. используют аргон с содержанием примесей не более 0,01 по объему.

Расход аргона составляет 7 л/с. На первой стадии работы (напыление азотсодержащего компонента) в плазму добавляют азот технический в количестве 5Е по объему для увеличения энтальпии плазменной струи, что способствовало качественному нанесению азотсо, держащего вещества на поверхность об,рабатываемого изделия. Азотсодержащее вещество (нитрат бария либо аммиачная селитра) наносят толщиной 0,4-0,5 мм.

На второй стадии (собственно азотиро-, 1 вание) в качестве плазмообразующего

40 газа используют чистый аргон без примеси азота при указанном расходе.

Скорость подачи азотсодержащего вещества в плазменную струю на первой стадии подбирается экспериментально, определяющим здесь является достаточная степень адгезии наносимого вещества к поверхности обрабатываемой детали. Обычно величина расхода составляет 10-20 г/мин.

На второй стадии работы параметры разряда в ялазмотроне остаются прежними, как и расход газа. Однако через плазменную струю пропускается электрический ток прямой полярности величиной 50-140 A.

Скорость относительного перемещения деталь — плазмотрон составляет

9 и/мин, При этом поверхностный слой детали 1 и напыленныи слой 2 порошка на втором этапе подвергаются конI центрированному тепловому и электри-. ческому воздействию. В результате этого поверхностный слой детали 1 оплавляется на глубину 0,1 мм, а после финишной обработки оплавленного поверхностного слоя детали азотирование сохраняется на глубине

3-4 мм.

При скорости перемещения 8 м/мин оплавление происходит на глубине

1-1,5 мм, а после финишной обработки оплавленного слоя глубина азотированного слоя не превышает 0,05 мм.

При скорости перемещения 10 м/мин опланление происходит на глубину

0,03-0,1 мм. Финишной обработкой азотированный слой удаляется.

При обработке по предлагаемому способу возможна работа как с плавлением, так и без него, при этом во время плавления борозд не образуется, так как расстояние между соплом и деталью больше в 2-3 раза, поскольку по плазменной струе пропускается электрический ток. Таким образом, обработка по известному способу может происходить лишь без оплавления поверхности.

В отсутствие плавления (по известному способу) происходит лишь поверхностное насыщение азотом на небольшую глубину, тогда как при обработке по предлагаемому способу имеет место плавление и насыщение азотом на значительные глубины, равные толщине расплавленной зоны.

Выбор в качестве азотсодержащего вещества нитрата бария либо нитрата аммония (аммиачной селитры) объясняется тем, что при нагревании первый из них разлагается с образованием азота и оксида бария, а второй— с образованием оксида азота четырехвалентного и аммиака или с образованием оксида азота одновалентного и воды в зависимости от условий нагрева. При применении нитрата бария образующийся оксид бария выполняет функцию флюса, защищающего поверхность от окисления и очищающего ее, что облегчает проникновение атмосферного азота в поверхность металла. Однако остатки оксида бария на поверхности обработанной детали реагируют с влагой воздуха с образованием гидрооксида бария, что вызывает коррозию меСостояние обработанной поHRC

Эксплуатационная стойкость, количество обработанных деталей

Толщина упругого слоя мкм

Время обработки, с/см

Расстояние от

Способ

Полярность

Дополнительный ток, А сопла д детали, верхности

Известный

0

10

10,0 30

5 0 45 90

4,0 50 240

Отпуск

900

5 15413 талла, поэтому в необходимых случаях предпочтительным оказывается использование нитрата аммония, который при нагревании разлагается без остатка.

По сравнению с известными способами азотирования.струей азотсодержащей плазмы, когда азот вводится в плазмообраэующий газ, согласно предлагаемому способу процесс ускоряется, так как происходит реакция íà границе двух жидкостей (расплавленный флюс и металл), а в известных способах реакция идет на границе газ— твердое тело.

Выбор прямой полярности подключения дополнительного напряжения (положительный потенциал к детали) объясняется тем, что при таком включении напряжение между деталью и катодом плазмотрона суммируется напряжение между катодом и анодом плазмотрона и анодом и деталью, что увеличивает длину и мощность струи, а главное, ускоряет движение свободных электронов. При этом пятно дугового разряда на поверхности детали имеет значительно меньший диаметр по сравнению с таким пятном при обратной полярности, когда происходит мощная ионная бомбардировка и неустойчивая работа плазмотрона. При этом также имеет место ускоренное разрушение слоя азотсодержащего вещества и цель не достигается. При прямой полярности напряжения обеспечивается устойчивое горение и легкое управление процессом, поскольку длина дуги может варьироваться в довольно широких пределах (почти в два раза) без

40 нарушения устойчивости процесса.

Пример. Обработке по предлагаемому и известному способам подвергают вырубные штампы из стали ЗОХГСА

03 6 для рубки изделий иэ алюминиевого сплава Д16Т при скорости движения плазменной гсрелки 8 м/мин.

При обработке по известному способу использу т. смесь аргон — азот при объемном соотношении азота до

157.. Большие количества азота, в силу его высокой энтальпии, вызывают быстрый износ плазмотрона и дают излишнюю скорость плазменной струи.

При работе го предлагаемому способу аммиачную селитру или нитрат бария наносят слоем 0,4-0,5 мм, Сравнительные результаты по обработке по предлагаемому и известному способам приведены в таблице.

Из таблицы следует, что эксплуатационная стойкость вырубных штампов, обработанных по предлагаемому способу, повышается в 2-3,5 раза по сравнению с обработкой по известному способу.

Формула изобретения

Способ азотирования стальных изделий, включающий нагрев поверхности обрабатываемого изделия азотсодержащей плазменной струей, полученной в электродуговом плазмотроне, о тл и ч а ю шийся тем, что, с целью повышения эксплуатационной стойкости обработанных изделий, на обрабатываемую поверхность методом плазменного напыления предварительно наносят нитрат бария или аммиачную селитру, а нагрев ведут струей аргонной плазмы, при этом пропускают через плазменную струю постоянный ток силой 80-140 А, причем положительный полюс источника тока присоединяют к обрабатываемой детали, а отрицательный — к анодной части плазмотрона.

1541303

Продолжение таблицы в

5 Ь

3,5 50 350 .

950

3,0 55

ООтпуск

II и

«и

Борозды

Без азотирования

Составитель А. Булгач

Техред Л. Олийнык Корректор Л. Патай

Редактор Н. Рогулич

Заказ 266 Тираж 816 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям.при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина, 101

Предла- 50 гаемый 65

120

140

120

150

150

Прямая

II

tt

Il

II

Обратная

13

1, О 50 1050

1,0 55 1200

О 8 55 1450

О, 8 60 1650

0,8 55 1800

1,0 30

1 0 35 2400

0,8 40 2600

0,8 40, 2800

2500

Борозды на поверхности

Разрушение