Упорный подшипник скольжения

Иллюстрации

Показать всеРеферат

Изобретение относится к транспортному и энергетическому машиностроению и может найти широкое применение в высоконагруженных упорных подшипниках насосов, турбин, компрессоров и других машин, валы которых испытывают значительные динамические осевые нагрузки. Цель изобретения - повышение несущей способности и сокращение расхода масла. Упорный подшипник скольжения содержит установленный на валу упорный гребень, корпус с катерами и каналами для подвода и отвода смазки и со смонтированными в нем с рабочей и нерабочей сторон упорного гребня колодками, а также обойму. Обойма охватывает упорный гребень по его периферии и выполнена с каналами. Каналы обоймы соединены с межколодочным пространством по периферии упорного гребня с его рабочей стороны и посредством выполненных в корпусе каналов - с прикорневой зоной упорного гребня с его нерабочей стороны. При работе масло подается сначала к колодкам с рабочей стороны упорного гребня, затем по системе каналов - к колодкам с нерабочей стороны. 2 з.п. ф-лы, 1 ил.

CPK)3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (51) 5 F 16 С 17/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д8TGPCHOMY СВИДЕТЕЛЬСТВУ "Е6ВЗЧИ

И .,1);1 ) -у. ) 31ЦЦ .:-° „;", !Ъ Cl;A

ГОСУДАРСТBEHHblA КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4361701/25-27 (22) 11.01.88 (46) 07.02.90. Бюл. Р 5 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт компрессорного машиностроения (72) В.С.Марцинковский, Л.В.Черепов, Н.В.Малик, В.И,Юрко и Ю.С.Зинченко (53) 621.822.5 (088.8) (56) Авторское свидетельство СССР

Р 1343141, кл. F 16 С 11/04, 1986. (54) УПОРНЬЙ ПОДШИПНИК СКОЛЬМЖНИЯ (57) Изобретение относится к транспортному и энергетическому машиностроению и может найти широкое применение в высоконагруженных упорных подшипниках насосов, турбин, компрессоров и других машин, валы которых испытывают значительные динамические осевые нагрузки. Цель изобИзобретение относится к транспорТному и энергетическому машиностроению и может найти широкое применение в высоконагруженных упорных подшипниках насосов, турбин, компрессоров и других машин, валы которых испытывают значительные динамические осевые нагрузки.

Цель изобретения — повышение несущей способности рабочей стороны смазочного масла и снижение расхода за счет интенсификации теплосъема и более эффективного использования смазочного масла, а также снижение .дисковых потерь.

2 ретения — повышение несущей способности и сокращение расхода масла.

Упорный подшипник скольжения содержит установленный на валу упорный гребень, корпус с катерами и каналами для подвода и отвода смазки и со смонтированными в нем с рабочей и нерабочей сторон упорного гребня колодками, а также обойму. Обойма охватывает упорный гребень по его периферии и выполнена с каналами.

Каналы обоймы соединены с межколодочным пространством по периферии упорного гребня с его рабочей стороны и посредством выполненных в корпусе каналов — с прикорневой зоной упорного гребня с его нерабочей стороны. При работе масло подается сначала к колодкам с рабочей стороны упорного гребня, затем по системе каналов — к колодкам с нерабочей стороны. 2 з.п. ф-лы, 1 ил.

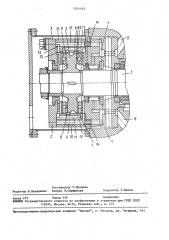

На чертеже изображена конструкция упорного подшипника скольжения с рабочей левой стороной (верхняя полуплоскость чертежа) и с рабочей правой стороной (нижняя полуплоскость чертежа), продольный разрез.

Упорный подшипник скольжения содержит установленный на валу 1 упорный гребень 2, корпус 3 с камерами

4 и каналами для подвода 5 и отвода

6 смазки и смонтированными в нем с рабочей 7 и нерабочей 8 сторон гребня 2 колодками 9, подшипник с индивидуальными каналами 10 и 11 подвода смазки с рабочей 7 и нерабочей 8 сто1541442 рон, выполненными в обойме 12 корпуса

3. Причем канал 10 подвода смазки с рабочей стороны 7 соединяет камеру 4 подвода смазки с межколодочным прост5 ранством в прикорневой зоне упорного гребня 2, а канал 11 подвода смазки с нерабочей стороны 8 соединяет межколодочное пространство на периферии упорного гребня 2 с рабочей стороны

7 с межколодочным пространством в прикорневой зоне упорного гребня 2 с нерабочей стороны 8. При этом индивидуальные каналы 10 и 11 подвода смазки с рабочей 7 и нерабочей 8 сторон подшипника выполнены Г-образными, меньшей стороной !3 обращенной к рабочей стороне 7 подшипника.

5Î

В индивидуальном канале подвода смазки с рабочей стороны установлен 20 регулировочный дроссель 14.

При работе подшипника смазочное масло через канал 5 в корпусе 3 по индивидуальному подводящему каналу

10 подается в межколодочное прост- 25 ранство корня упорного гребня 2, затем принудительно, а частично под действием центробежных сил омывает упорные колодки 9 на рабочей стороне

7 подшипника. Из межколодочного прас- щ транства.на периферии упорного гребня 2 на рабочей стороне 7 частично нагретое масло по переводному каналу

11 поступает в межколодочное пространство у корня упорного гребня 2 на нерабочей стороне 8 подшипника, а оттуда поступает, омывая упорные колодки 9 на нерабочей стороне 8 подшипника, в канал б для отвода смазки. Таким образом, конструкция упорного подшипника скольжения обеспечивает два круга циркуляции смазочного масла: сначала на рабочей стороне

7 подшипника, а затем на нерабочей стороне 8. Это позволяет повысить несущую способность подшипника, поскольку омывание упорных колодок 6 на нерабочей стороне 8 обеспечивается за счет подвода на нерабочую сторону более горячего смазочного масла, .нагретого на рабочей стороне 7 подшипника, и снизить обратное воздействие упорных колодок на упорный гребень 2. При этом также существенно снижаются затраты, мощность дискового

55 трения из-sa уменьшения вязкости масла на нерабочей стороне 8. Кроме того, значительно уменьшается расход смазочного масла за счет подвода, в первую очередь, холодного смазочного масла непосредственно к рабочей стороне 7 подшипника, а смазка нерабочей стороны 8 осуществляется уже частично нагретым маслом на рабочей стороне 7, что позволяет уменьшить в 1,5-2 раза суммарный расход масла.

Установка регулировочного дросселя

14 в индивидуальном подводящем канале 10 позволяет осуществлять регулированне расхода смазочного масла в зависимости от периода эксплуатации в начальный период эксплуатации (периоц приработки) расход масла идет увеличенный. По мере приработки упорных колодок 9 и рабочей поверхности упорного гребня 2 расход смазки можно уменьшить за счет установки регулировочного дросселя 14 с меньшим проходным сечением. Аналогичное регулирование можно осуществить при работе подшипника в различных климатических зонах при существенно различных температурах окружающей среды.

Кроме того, при изменении направлечия действия осевой силы, например, в результате длительной эксплуатации или при установлении направления ее действия на рабочих режимах при испытаниях головного образца машины возможно изменение подвода смазки с одной стороны подшипника к другой за счет несложной переработки под шипника и установки обойми 12 корпуса 3 таким образом, чтобы осуществить смазку, в первую очередь, рабочей стороны 7 подпыпника. При этом меньшая сторона 13 Г-образного подводящего канала 10 обращена к рабочей стороне 7 подшипника, а меньшая сторона 13 -o6pa3Horo отводящего канала 11 смазки с периферии рабочей стороны 7 подшипника — к прикорневой зоне упорного гребня 2 с нерабочей стороны 8.

При изменении направления действия осевой силы обойма 12 корпуса 3, переворачивается.

Кроме того, следует отметить, что в случае изменения направления действия осевой силы при кратковременных режимах эксплуатации, например при режимах пуска и останова, тепловая нагрузка на рабочей стороне 7 снижается за счет уменьшения потерь на трение, масло при этом нагревается незначительно и его температура обеспечивает режим эксплуатации, при ко5 15414 тором нагруженным будет нерабочая сторона 8 подшипника. При этом конструкция предлагаемого подшипника скольжения более технологична и удобна в эксплуатации.

Для уменьшения попадания масла с рабочей стороны 7 подшипника на нерабочую 8, помимо индивидуального подводяшего канала 10, упорный гребень 2 и обойма 12 образуют щеяевое уплотнение. Расчеты показали, что по сравнению с обычной конструкцией подшипника предлагаемая конструкция позволяет на 10-ЗОХ повысить несущую способностьпри сокращении существующих габаритов. При этомрасход смазочного масла уменьшается на 30-507.

Таким образом, данная конструк- 20 ция упорного подшипника скольжения дает значительный технико-экономический эффект, заключающийся в снижении расхода смазочного масла, повышении несущей способности рабочей стороны подшипника при сокращении несущей способности нерабочей стороны на уровне несущей способности существующих конструкций маслозаполненных упорных подшипников, снижения пот- 30 ребляемой мощности подшипников за счет уменьшения дисковых потерь, а

42 6 также повышении удобства эксплуатации.

Формула изобретения

1, Упорный подшипник скольжения, содержащий установленный на валу упорный гребень, корпус с камерами и каналами для подвода и отвода смазки и смонтированными в нем с рабочей и нерабочей сторон упорного гребня колодками, отличающийся тем, что, с целью повышения несущей способности и сокращения расхода масла, он снабжен охватывающей упорный гребень по его периферии обоймой с каналами, соединенными с межколодочным пространством по периферии упорного гребня с его рабочей стороны и посредством выполненных в корпусе каналов с прикорневой зоной упорного гребня с его нерабочей стороны.

2. Подшипник скольжения по п.1, отличающийся тем, что„каналы для подвода смазки выполнены

Г-образными, обращенными меньшей стороной к колодкам.

3. Подшипник скольжения по пп.1 и

2, отличающийся тем, что он снабжен регулировочным дросселем, установленным в канале подвода смазки с рабочей стороны.

1541442

COCTBBHTBJIb Т,Хромова

Редактор Н.Лазаренко Техред Л.Сердокова

Корректор Т.Малец

Заказ 273 Тираж 536 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101