Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может использоваться в кузнечном производстве при изготовлении поковок типа цилиндрических колес (например, кованых заготовок шестерен). Цель изобретения - уменьшение трудоемкости изготовления колес за счет исключения операции кузнечной обкатки или прокатки полуфабриката по наружной боковой поверхности для придания ей формы, близкой к цилиндрической. Исходную заготовку подвергают предварительной осадке для удаления окалины. Затем заготовку осаживают в коническом подкладном "плавающем" кольце до конечной высоты готовой поковки. После этого на свободной торцовой поверхности заготовки выдавливают кольцевое углубление с одновременным оформлением конической боковой поверхности полуфабриката. Размеры усеченного конуса, форму которого принимает полуфабрикат на данном переходе ковки, отвечают заданной расчетной формуле. Диаметр большего основания усеченного конуса равен наружному диаметру готовой поковки синяков виктор васильевич назарян эрнест агаджанович акопян карпис ншанович+0224617RотаRY аUтоматIс маснINе FoR WоRкING раRтS11 105203 москва, ул.15-я парковая 511 109

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1542684

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4317043/25-27 (22) 16.10.87 (46) 15.02.90. Бюл. № 6 (71) Центральный научно-исследовательский институт металлургии и материалов и

Производственное объединение «Новокраматорский машиностроительный завод» (72) Ю. В. Ашпур, С. В.Шилов, Р. Т. Пшеницын, В. Б. Дядюк, Ю. А. Рацкевич, С. Н. Солошенко, В. 3. Камалов и Л. Л. Вербицкий (53) 621н73 (088.8) (56) Златкин М. Г. Ковка в подкладных штампах. Учебное посооие, М.: Машиностроение, 1982, с. 13, 16. (54) СПОСОБ КОВКИ В ПОДКЛАДНЫХ

ШТАМПАХ ПОКОВОК ТИПА ЦИЛИНДРИЧЕСКИХ КОЛЕС С ОБОДОМ И СТУПИЦЕЙ (57) Изобретение относится к обработке металлов давлением и может использоваться в кузнечном производстве при изготовлении поковок типа цилиндрических колес (например кованых заготовок шестерен) . Цель изобретения — уменьшение трудоемкости изготовления колес за счет исключения операции кузнечной обкатки или прокатки полуИзобретение относится к обработке металлов давлением и может использоваться в кузнечном производстве при изготовлении поковок типа цилиндрических колес, например кованых заготовок шестерен.

Цель изобретения — уменьшение трудоемкости изготовления колес за счет исключения операции кузнечной обкатки или прокатки полуфабриката на наружной боковой поверхности для придания ей формы, близкой к цилиндрической. (51)5 В 21 J 5 02 В -21 1 28 фабриката по наружной боковой поверхности для придания ей формы, близкой к цилиндрической. Исходную заготовку подвергают предварительной осадке для удаления окалины. Затем заготовку осаживают в коническом подкладном «плавающем» кольце до конечной высоты готовой поковки.

После этого на свободной торцовой поверхности заготовки выдавливают кольцевое углубление с одновременным оформлением конической боковой поверхности полуфабриката. Размеры усеченного конуса, форму которого принимает полуфабрикат на данном переходе ковки, отвечают заданной расчетной формуле. Диаметр большего основания усеченного конуса равен наружному диаметру готовой поковки, т. е. в дальнейшем не изменяется. После кантовки на 180 полу- Я фабрикат устанавливают на профилированном нижнем бойке и выдавливают аналогичное, соосное первому, кольцевое углубление на другом торце полуфабриката. 1

При этом происходит свободное радиальное течение металла, в зону обода поковки. 2

В результате наружные диаметры обода по фиы обоим торцам выравниваются, т. е. боковая д поверхность поковки принимает форму близкую к цилиндрической. 7 ил.

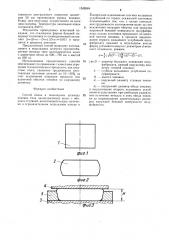

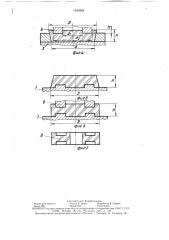

На фиг. 1 показана исходная цилиндрическая заготовка; на фиг. 2 — предварительно осаженная с целью удаления окалины заготовка; на фиг. 3 — заготовка, осаженная в подкладном кольце до конечной высоты готовой поковки; на фиг. 4 — конечный момент выдавливания кольцевого углубления на одном торце полуфабриката; на фиг. 5 — извлеченный из подкладного кольца, скантованный и установленный на нижнем бойке полуфабрикат;. на фиг. 6 — конечный момент выдавливания кольцевого yr1542684

d= — (— di) — D), 45

55 лубления на втором торце полуфабриката с выравниванием наружных диаметров обода поковки; на фиг. 7 — готовая поковка колеса после прошивки центрального отверстия.

Способ осуществляется следующим образом.

Нагретую исходную заготовку 1 подвергают предварительной осадке для удаления окалины с поверхности заготовки, затем осуществляют осадку заготовки 2 гладкими бойками 3 и 4 в коническом подкладном

«плавающем» кольце 5 до конечной высоты готовой поковки. После этого локальной на, грузкой посредством кольцевого или секцион ного бойка 6 на свободной торцовой по верхности заготовки, находящейся в подкладном кольце, выдавливак>т кольцевое углубление. Для обеспечения условий извлечения инструмента из углублений полуфабриката рабочие поверхности бойков 6 имеют, штамповочные уклоны (на фиг. 4 — -7 штамповочные уклоны в кольцевых углублениях и радиусы скруглений условно не показаны).

Выдавленный объем металла заполняет ос: тавшуюся свободной полость подкладного кольца с одновременным оформлением конической боковой поверхности полуфабриката.

Его размеры на данном переходе ковки определяются следуюшим образом.

Из условия постоянства объема полуфабриката по переходам ковки объем готовой поковки (фиг. 6) равен об ьему полуфабри ката с кольцевым углублением на одном торце (фиг. 4): !

Н вЂ” (D +D d+d ) (dР— d, )== лD- ëh г — Н вЂ” 2 — (d> — di)

7 при этом d=D — 2Н tea„где а -- угол наклона образующей обода к оси полуфабриката.

Из этого условия определяется диаметр меньшего основания полуфабриката после выдавливания первого кольцевого углубления где 0 — диаметр большего основания полуфабриката, равный наружному диаметру обода готовой поковки;

Н вЂ” высота заготовки, осаженной в кольце; с4 — внутренний диаметр обода поковки;

di — наружный диаметр ступицы поковки;

h — глубина кольцевого углубления пол фабриката и поковки.

Затем полуфабрикат извлекают из подкладного кольца, кантуют его на 180 и устанавливают на нижнем бойке 7, рабочая поверхность которого имеет кол1>цевой выступ, сопрягающийся с выдавленным первым кольцевым углублением. На верхнем

40 свободном торце полуфабриката выдавливают соосно первому кольцевому углублению второе кольцевое углубление. Выдавливание сопровождается свободным вытеснением металла в радиальном направлении на периферию заготовки до выравнивания наружных диаметров обода поковки по обоим торцам. Время выравнивания наружных диаметров обода определяется временем достижения допустимого (в поле допуска) отклонения по высоте поковки формы боковой поверхности от цилиндрической

Л=(0чакс — Дмин) /Виэкс, После прошивки центрального отверстия в поковке осуществляют правку и калибровку готовой поковки 8.

Преобразование конической боковой поверхности полуфабриката в цилиндрическую на последнем переходе ковки обусловлено тем, что при выдавливании первого кольце вого углубления (на предыдущем переходе) полуфабрикату придается расчетная конфигурация, обеспечивающая радиальное течение металла в зону обода на последнем переходе.

Пример. Испытания предлагаемого спосооа ковки в подкладных штампах поковок типа колес проводили на гидравлическом прессе усилием 250 тс (2500 кН) с использованием комплекта подкладных колец опытной оснастки на натурной модели (из стали 40ХЧ ГОСТ 4543 — 71 в масштабе 1:2).

Исходную заготовку Я 200>< 130 м м (масса 32 кг) нагревали в электропечи до

1250 С и предварительно осаживали на обжимном столе пресса 250 тс между гладкими плитами для удаления окалины, Затем заготовку устанавливали в подкладное кольцо с полостью в виде усеченного конуса и осаживали до конечной высоты поковки Н=75+- 1 мм. Полость подкладного кольца частично оставалась свободной. После этого кольцевым бойком выдавливали в заготовке первое кольцевое углубление с размерами: 6=18-+-1 мм, d — — 120 мм;

=240 мм. При этом полуфабрикат принимал форму усеченного конуса, диаметр большего основания которого равен наружному диаметру обода поковки D=300 мм, а диаметр меньшего основания d=262 мм. После удаления полуфабриката из подкладного кольца осуществляли его кантовку на 180 и установку на нижнем бойке того же пресса, при этом рабочая поверхность нижнего бойка сопрягалась с отформованной торцовой поверхностью полуфабриката. Нижний и верхний бойки устанавливали соосно. После этого выдавливали на другом торце полуфабриката аналогичное кольцевое углубление.

В процессе выдавливания углубления происходило радиальное течение вытесненного металла в радиальном направлении на периферию полуфабриката и выравнивание наружных диаметров обода по обоим торцам до размера D=300+ -2 мм. После прошивки

1542684 сквозного центрального отверстия диаметром 50 мм производили правку поковки.

Ковку (все переходы) осуществляли за один цикл нагрева. Температура окончания ковки составляла 830 С.

Результаты проведенных испытаний показали, что отклонение формы боковой поверхности поковки от цилиндрической составляет Л=фмакс — Очин) /Омакс=0,01 1 и находится в пределах допусков.

Предлагаемый способ позволяет изготавливать в подкладных штампах крупногабаритные поковки типа цилиндрических колес с диаметром обода до 600 — 700 мм и массой до 600 кг.

Использование предлагаемого способа обеспечивает по сравнению с известным упрощение технологического процесса и, как следствие этого, снижение трудоемкости изготовления заготовок деталей на 10 — 20% за счет исключения операции прокатки или кузнечной обкатки поковки по наружному диаметру.

Формула изобретения

Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей, включающий осадку заготовки в ограничительном подкладном кольце и поочередное вдавливание соосных кольцевых углублений на торцах осаженной заготовки, отличающийся тем, что, с целью уменьшения трудоемкости изготовления колес за счет

5 исключения операции обкатки или прокатки наружной боковой поверхности полуфабриката, осадку заготовки производят до конечной высоты поковки, в процессе выдавливания первого кольцевого углубления полуфабрикату придают в подкладном кольце форму усеченного конуса с диаметром d меньшего основания, равным:

Dj, 20

15 . где D — диаметр большего основания полуфабриката, равный наружному диаметру готовой поковки;

h — глубина кольцевого углубления полчфабриката;

Н вЂ” высота поковки, d — наружный диаметр ступицы поковки;

d> — внутренний диаметр обода поковки. а выдавливание второго кольцевого углубления осуществляют при свободном радиаль25 ном истечении металла в зону обода поковки до выравнивания диаметральных размеров наружной боковой поверхности полуфабриката.

1542684

Составитель О. Корабельников

Редактор В. Ковтун Техред И. Верес Корректор В. Гирняк

Заказ 365 Тираж 505 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101