Способ обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, в частности к способам и устройствам обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва, и может найти применение при подборе параметров режима дуговой сварки и исследовании условий формирования сварного шва в зависимости от режима сварки. Цель изобретения - повышение точности, снижение трудоемкости путем точной привязки параметров режима сварки к соответствующему сечению сварного шва. При перемещении образца в процессе сварки через равные отрезки времени формируют импульсы, записывают их одновременно с записью параметров режимов сварки в аналоговой форме. Параллельно с аналоговой формой записи в регистрируемые моменты времени производят запись параметров в цифровой форме. Поперечные темплеты вырезают, ориентируясь по сформированным отметкам на участках шва со стабильным протеканием процесса, который оценивается по записи параметров в аналоговой форме. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 23 К 9/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСН0МУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

IlG ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4291029/24-27 (22) 29.07.87 (46) 15.02.90. Бюл. № 6 (71) Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов (72) И. В. Михайлов (53) 621.79!.75 (088.8) (56) Авторское свидетельство СССР № 724295, кл. В 23 К 28/00, 1980. (54) СПОСОБ ОБЕСПЕЧЕНИЯ КОРРЕЛЯЦИИ ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ

СВАРКИ С ГЕОМЕТРИЧЕСКИМИ ПАРАМЕТРАМИ ШВА (57) Изобретение относится к сварке, в частности к способам и устройствам обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва, и может найти применение при

Изобретение относится к сварке, а именно к способам изучения процессов дуговой сварки, и может найти применение в машиностроении при подборе параметров режима дуговой сварки.

Цель изобретения — повышение точности и снижение трудоемкости Исследований путем точной привязки параметров режима сварки. к соответствующему поперечному сечению сварного шва.

Согласно способу обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва, заключающемуся в выполнении сварного шва на перемещаемых вдоль направления сварки образцах при помощи механизированного привода и сварочной головки с механизи- рованной подачей электродной проволоки, измерении параметров режима сварки и вы„„яц„„542728 подборе параметров режима дуговой сварки и исследовании условий формирования сварного шва в зависимости от режима сварки.

Цель изобретения — повышение точности, снижение трудоемкости путем точной привязки параметров режима сварки к соответствующему сечению сварного шва. При перемещении образца в процессе сварки через равные отрезки времени формируют импульсы, записывают их одновременно с записью параметров режимов сварки в аналоговой форме. Параллельно с аналоговой формой записи в регистрируемые моменты времени производят запись параметров в цифровой форме. Поперечные темплеты вырезают, ориентируясь по сформированным отметкам на участках шва со стабильным протеканием процесса, который оценивается по записи параметров в аналоговой форме, 1 з. п. ф-лы. 3 ил. резке из сварного шва -поперечных темплетов, дополнительно вводят преобразователь перемещений механизированного привода, вырабатывающий импульсы пилообразной формы через равные промежутки времени. Измеренные параметры режима сварки, например сварочный ток и напряжение на дуге, фиксируют одновременно в аналоговой форме и в цифровой форме в дискретные моменты времени, причем запись параметров режима сварки в аналоговой и в цифровой форме производят на разных носителях информации, а на аналоговую форму записи накладывают импульсы, соответствующие дискретным моментам времени распечатки параметров режима свар ки в цифровой форме, и импульсы преобразователя перемещений механизированного привода.

1542728

5 l0

ЗБ

БО

5Б

Кроме того, перед началом выполнения сварного шва на образце делают отметку, соответствующую положению заостренного конца электродной проволоки при первом импульсе преобразователя перемегцений, а полу 1енный сварной шов размечают, начиная от первой метки с шагом, равным расстоянию, соотв TcTBóþøcму периоду срабатывания преобразователя перемещения, и по разметке вырезают поперечные темплеты. Темплеты вырезают на участках шва со стабильным протеканием процес<.а, которое оценивают по записи параметров режима в аналоговой форме, а значение параметров режима определяют по записи их в цифровой форме, прием ширина темплетов не превышает расстояния, соответствующего пути, пройденного приводом за период срабатывания преобразователя переме. щения.

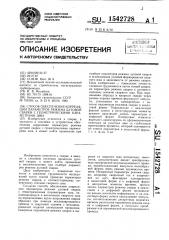

На фиг. 1 приведен пример записи на осциллограмме параметров режима сварки; на фиг. 2 — сварнсй шов с разметкой под вырезку поперечных темплетов; на фиг. 3 — пример устройства, с помощью которого реализуется предложенный способ.

Способ обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва состоит в следуюшеM.

На собранных под сварку металлическихх пластинах — образца х 1 выполняют сварной шов 2, перемещая механизированным приводом пластину — образец относительно неподвижной сва рочной головки, с механизированной подачей электродной проволоки. Одновременно измеряют параметры режима сварки и фиксируют их на осциллограмме 3 в аналоговой форме в виде кривых 4 (кривая сварочного тока) и 5 (кривая напряжения) и в цифровой форме в дискретные моменты времени, которые в виде импульсов 6, соответствующих моменту распечатки параметров режима сварки, также фиксируют на осциллограмме 3.

Кроме того, механизированный привод оборудуют преобразователем перемещений, когорый во время движения привода, в том числе в процессе сварки, вырабатывает импульсы через равные промежутки времени, и фиксируют их на осциллограмме 3 в виде импульсов 7 пилообразной формы.

После завер пения сварки сварной шов 2 или прилегающий к нем: участок размечают, нанося кернение 8 с одним и тем же и агом, соответствующим периоду срабатывания преобразователя перемещений, начиная от первой метки 9, соответствуюгцей положению заостренного конца электродной проволоки при первом импульсе 10 преобразователя перемещений. Метку 9 наносят либо перед началом сварки, либо после завершения сварки. После разметки сварного шва 2 или образца 1 между отпечатками керна проводят линии 11 вырезки, по которым разрезают сварной шов 2 на темплеты, при этом для уменьшения обьема исследуемых образцов шов 2 разрезают на участках со стабильным протеканием процесса сварки, определяемых по осциллограмме 3, т. е. по записи параметров режима в аналоговой форме. Значения параметров режима определяют по записи их в цифровой форме. Ширина темплетов не превышает расстояния, соответствующего пути, пройденного приводом за период срабатывания преобразователя перемещения. Полученные темплеты маркируют и шлифуют, доводя их толщину до 1 — 3 мм, с таким расчетом, чтобы сохранить метки керна 8. После травления и выявления макроструктуры шва 2 определяют по макрошлифам геометрические параметры сварного шва 2 в локальной зоне и привязывают к ним значения параметров режима сварки»о осциллограмме 3 под соответствующим импульсом 7 пилообразной формы. Если отклонение параметров режима сварки незначительное, то их значение определяют по распечатке в цифровой форме под соответствующим импульсом 6.

Если требуется повышенная точность, то параметры режима сварки определяют интерполированием их аналоговой записи между ближайшими импульсами 6, которым соответствуют конкретные цифровые значения параметров режима сварки.

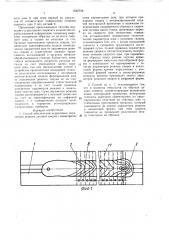

Устройство (фиг. 3), с помощью которого реализуется способ, включает датчики 12 параметров сварочного процесса, сварочную головку 13, механизированный привод 14 для перемещения образца 1 и информационно-измерительную систему.

Информационно-измерительная система содержит коммутатор 15 аналоговых сигналов, измерительный прибор 16, усилитель-согласователь 17, устройство 18 сигналов времени, транскриптор 19 и электрическую цифропечатающую машинку 20. Устройство дополнительно снабжено светолучевым осциллографом 21, отдельным цифровым вольтметром 22 и отметчиком шва. Отметчик шва выполнен на основе фотоэлектрического преобразователя перемещения механизированного привода 14, состоящего из оптоэлектронной пары 23 с усилителем 24, совмещенным с источником питания отметчика шва, и планки 25. Оптоэлектронная пара 23 состоит из электрической лампы накаливания — источника света и фотодиода приемника света, которые расположены по разные стороны от планки 25. Оптоэлектронная пара 23 помещена в жестко установленном на станине сварочной головки 13 корпусе 26 с П-образным пазом. Для обеспечения прохождения света от источника питания к приемнику света в стенках

1542728 корпуса 26, примыкающих к П-образному пазу, выполнено по одному сквозному отверстию, с продольной осью которого совмещают оптические оси приемника и источника света. Планка 25 размещена с зазором в П-образном пазу корпуса 26, закреплена на механизированном приводе 14 и имеет отверстия равного диаметра, расположенные на одинаковом расстоянии друг от друга и строго по направлению движения привода 14 (по направлению сварки). Центр каждого отверстия по планке 25 также совмещен с продольной осью отверстия в корпусе 26. Датчики 12 параметров сварочного процесса через избиратели пределов светолучевого осциллографа 21 соединены одновременно с соответствующими входами коммутатора 15 аналоговых сигналов и осциллографа 21. Другие два независимых входа осциллографа 21 соединены с выходом усилителя 24 фотоэлектрического преобразователя перемещений и выходом коммутатора 15, синхронизирующим работу транскриптора 19. Выход транскриптора 19 соединен с электрической цифропечатающей машинкой 20. В ы ход усилителя 24 соединен с входом отдельного цифрового вольтметра 22. Диаметры сквозных отверстий в

П-образном пазу корпуса 26 равны между собой и не меньше диаметра отверстий на планке 25. Расстояние между центрами отверстий на планке 25 не меньше суммы диаметра отверстий в П-образном пазу корпуса 26 и диаметра отверстий на планке 25.

Перед началом сварки из исходного положения осуществляют продольное перемещение механизированного привода 14 с закрепленной на нем пластиной — образцом 1 до появления показаний на отдельном цифровом вольтметре 22, соединенном с выходом усилителя 24, добиваясь за счет возвратно-поступательного движения привода

14 установления максимальных показаний на вольтметре 22. В этом положении привод 14 затормаживают и включают подачу электродной проволоки из головки 13 без сварочного напряжения, и в месте касания ее с пластиной — образцом 1 делают поперечную метку 9 на поверхности пластины 1, соответствующую первому максимальному показанию вольтметра 22, а следовательно, совпадению центра первого отверстия на планке 25 с оптической осью оптоэлектронной пары 23 отметчика шва. Затем привод 14 возвращают в исходное положение и из него производят сварку.

Выполняют сварку на стальной пластине — образце 1, закрепленной на приводе 14, подавая электродную проволоку из сварочной головки 13 и одновременно перемещая привод 14 вдоль направления сварки с постоянной, заранее установленной скоростью. В процессе сварки измеряют основные параметры режима — свароч. ный ток и напряжение на дуге стрелоч5

55 ными приборами, например амперметром и вольтметром, по которым ориентировочно подбирают режим сварки. Параллельно параметры режима сварки фиксируют на светочувствительной бумаге 3 осциллографа 2! в аналоговой форме в виде кривых 4 и 5 и на бумаге в цифровой форме при помощи электрической цифропечатающей машинки 20, управляемой информационно-измерительной системой. В первом случае параметры режима сварки подаются от датчиков 12 на соответствующие осциллографные гальванометры осциллографа 21, а во втором случае — на коммутатор 15 информационно-измерительной системы, который поочередно опрашивает подключенные каналы, по которым поступают измеряемые параметры, и вырабатывает импульс «Конец операции», поступающий на устройство 18 сигналов времени, разрешающий прохождение кода времени на вход транскриптора 19, а также вырабатывающий импульс

«Синхронизация», который запускает транскриптор 9. После регистрации текущего времени на цифропечатающей машинке 20 импульс «Синхронизация» с транскриптора 19 поступает на УСВ !8, при этом запрещается прохождение кода времени на транскриптор 19 и разрешается прохождение кода номера канала и кода информации (измеренные параметры режима сварки) цифрового измерительного прибора (ЦИП) 16 через УСВ !8 на транскриптор 19. Импульсы «Синхронизация» с коммутатора 15 запускают ЦИП 16 и транскриптор 19, что обеспечивает измерение входных сигналов и регистрацию результата измерения вместе с номером соответствующего канала. Все кодовые и управляющие сигналы между ЦИП 16 и остальной частью системы проходят через усилительсогласо ватель 17.

Для обеспечения возможно более быстрой идентификации величины записанных на осциллограмме 3 параметров режима сварки (сварочного тока и напряжения) по их форме и привязки точно измеренных в цифровой форме конкретных значений этих же параметров, зарегистрированных на бумаге на цифропечатающей машинке 20, импульсы «Синхронизация» также подают на светолучевой осциллограф 21 и они записываются на осциллограмме 3 в виде импульсов 6. Кроме того, на осциллограмму 3 выводят также сигналы оптоэлектронной пары 23 отметчика шва в виде импульсов 7 пилообразной формы, вершина которых указывает на момент совпадения центра соответсгвующего отверстия на планке 25 с оптической осью оптоэлектронной пары 23, размещенной в корпусе 26 с П-образным пазом отметчика шва, и используется для точной привязки измеренных параметров режима сварки к локальчому участку свар1542728 ного шва 2, при этом первый из импульсов 10 соответствует поперечному сечению сварного шва 2 под меткой 9.

Применение предложенного способа позволяет существенно сократить количество обрабатываемой информации, поскольку вырезают поперечные образцы не из всего сварного шва, а только на участках о стабильным протеканием проце=са сварки, что облегчает идентификацию модели геометрических параметров шва от параметров режи, ма сварки и существенно снижает трудо емкость исследований и загрузку металло, обрабатывающих станков. Кроме того, появляется возможность сократить расхода металла за счет уменьшения длины сварного шва, так как предлагаемые способ и устройство предполагают повышение точности результатов исследования и построения математической модели формирования шва от параметров режима сварки не за счет увеличения обрабатываемой статистической информации, а за счет точной привязки конкретных параметров режима к локальному участку шва. Сами параметры режима сварки регистрируются с высокой точностью за счет их идентификации по цифровой записи. т. е. одновременно отпадает необходимость в тарировке регистрирующих (аналоговых) приборов.

Формула изобретения

1. Способ обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва, при котором производят сварку с механизированной подачей электродной проволоки и взаимным перемещением свариваемого образца и сварочной головки вдоль стыка, производят вырезку из сварного шва поперечных темплетов, устанавливают взаимосвязь геометрических параметров шва с режимом сварки, отличающийся тем, что, с целью повышения точности и снижения трудоемкости иссле1О дований путем точной привязки параметров режима сварки к соответствующему поперечному сечению сварного шва. при перемещении образца через равные отрезки времени формируют импульсы пилообразной формы и записывают их одновременно с записью параметров режима сварки в. аналоговой форме, причем параллельно с аналоговой формой записи в регистрируемые моменты времени производят запись параметров режимов сварки в цифровой форме.

2. Способ по п. 1, отличающийся тем, что в моменты импульсов на образце дела:от отметки, соответствуюшие положению конца электродной проволоки, поперечные темплеты вырезают ориентируясь по сформированным отметкам на участках шва со стабильным протеканием процесса, который оценивается по записи параметров режима в аналоговой форме, при этом ширина темплетов не превышает расстояния меж3р ду отметками на образце.

1542728

Составитель В. Покровский

Редактор М. Келемеш Техред И. Верес Корректор Н. Ревская

Заказ 367 Тираж 647 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, IOI