Устройство для контактной точечной сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано при автоматизации производства изделий электронной техники, в частности для контактной микросварки вывода к арматуре в сборе различных диодов с аксиальным расположением выводов. Цель изобретения - расширение технологических возможностей и повышение производительности. На позиции загрузки изделие 10 поступает в губки 11 механизма захвата. При перемещении стола 1 на позицию коррекции механизм коррекции 4 обеспечивает выравнивание вывода собранной арматуры диода (изделия 10) относительно продольной оси. При повороте кулачка 19 рычаг 17 воздействует на рычаг 16. Последний, отклоняясь, освобождает упругую пластину 15, создавая гарантированный зазор между пластиной 15 и поворотным столом 1. Обеспечивается возможность перемещения корпуса 13 с изделием 10 механизмом коррекции. Производительность повышается за счет автоматизации процесса сборки и сварки любых диодов с аксиально расположенными выводами. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 К 31/02

6ЫИЮЗИ3!!AT!!";Та-! „:.,-:E:. -. -1,3

ОПИСЛНИК ИЗОБРКткнил

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 4401235/25-27 (22) 28.12.87 (46) 15.02.90. Бюл. № 6 (72) В. К. Лопатин и В. А. Москвичев (53) 621.78! .763.1.037 (088.8)

{56) Авторское свидетельство СССР № 1263474, кл. В 23 К 31/02, 1986. (54) УСТРОЙ СТВО ДЛЯ КОНТАКТНОЙ

ТОЧЕЧНОЙ СВАРКИ (57) Изобретение относится к сварке и может быть использовано при автоматизации производства изделий электронной техники, в частности для контактной микросварки вывода к арматуре в сборе различных диодов с аксиальным расположением выводов. Цель изобретения — расширение технологических возможностей и повышеИзобретение относится к сварке и может быть использовано при автоматизации производства изделий электронной техники, в частности для контактной микросварки вывода к арматуре в сборе различных диодов с аксиальным расположением выводов.

Цель изобретения — расширение технологических возможностей и повышения производительности.

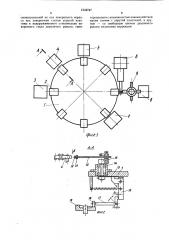

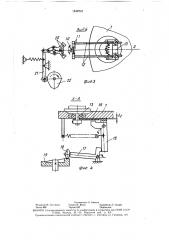

На фиг. изображена схема устройства контактной точечной сварки; на фиг. 2 сечение А-А на фиг. 1, механизм захвата в исходном положении на позиции коррекции; на фиг. 3 — вид Б на фиг. 2, механизм захвата, план; на фиг. 4 — сечение А-А на фиг. 1, механизм захвата на позиции коррекции.

Устройство для контактной точечной сварки снабжено поворотным столом 1 с закрепленными на нем механизмами захвата 2.

„„Я0„„1542747 д1 ние производительности. На позиции загрузки изделие 10 поступает в губки 11 механизма захвата. При перемещении стола 1 на позицию коррекции механизм коррекции 4 обеспечивает выравнивание вывода собранной арматуры диода (изделия 10) относительно продольной оси. При повороте кулачка !9 рычаг 17 воздействует на рычаг 16. Последний, отклоняясь, освобождает упругую пластину 15, создавая гарантированный зазор между пластиной 15 и поворотным столом 1. Обеспечивается возможность перемещения корпуса 13 с изделием 10 механизмом коррекции. Производительность повышается за счет автоматизации процесса сборки и сварки любых диодов с аксиально расположенными выводами. 4 ил.

Механизмы 2 захвата имеют возможность взаимодействовать с механизмом 2 загрузки изделий, механизмом 4 коррекции изделия арматуры собранного диода, механизмом 5 иодрезки вывода изделия перед сваркой, механизмом 6 сварки, механизмом 7 выгрузки изделий, которые расположены вокруг поворотного стола 1 в технологической последовательности, обеспечивающей циклическое перемещение указанных механизмов, а также механизма 8 поштучной выдачи выводов, подлежащих приварке к изделию в виде арматуры собранного диода и механизма 9 перемещения вывода на позицию сварки в соответствии с циклограммой работы устройства от общего привода (не показано).

Изделие 10, подлежащее сварке в устройстве, в виде собранной арматуры диода имеет возможность совершать дискретное перемещение с одной позиции на другую

1542747 в губках 11 механизма захвата 2 посредством привода (не показано) на поворотном столе 1. Губки 11 закреплены на взаимноподпружиненных штангах 12, расположенных в поворотном корпусе 13.

Корпус 13 имеет возможность углового перемещения в подшипниковом узле 14, расположенном на поворотном столе 1 относительно продольной оси 0-0.

В нижней части корпуса 13 закреплена упругая пластина 15, имеющая возможность взаимодействовать с поворотным подпружиненным двуплечим рычагом 16, закрепленным на поворотном столе 1 и обеспечиваюшая фиксацию механизма захвата относительно стола 1 и других механизмов.

На позиции коррекции изделия 10 расположен двуплечий рычаг 17, один конец которого посредством ролика 18 опирается на приводной поворотный кулачок 19, а другой конец имеет возможность взаимодействия с рычагом 16.

В исходном положении имеется зазор

Л между рычагами 16 и !7, обеспечиваюший беспрепятственное перемещение стола

1.

Механизм 4 коррекции изделия 10 выполнен в виде шарнирно закрепленных подпружи ненных между собой губок 20, которые взаимосвязаны с подпружиненным рычагом 21, который кинематически связан с поворотным кулачком 22 привода устройства.

Выводы, подлежашие сварке с изделием

10 подаются механизмом 8 поштучной выдачи под механизмом 9 с последуюшим их перемещением на позицию сварки.

Устройство работает следуюшим образом.

При включении общего привода (не показано) обеспечивается синхронное движение всех механизмов в соответствии с технологической последовательностью посредством различных кинематических связей от распределительных валов, а при этом начинает дискретно поворачиваться стол 1 вместе с расположенными на нем механизмами 2 захвата.

На позиции загрузки изделие 10 во время выстоя стола 1 попадает в губки 11 механизма 2 захвата. При последующем перемегцении стола 1 на позицию коррекции механизм

4 коррекции обеспечивает выравнивание вывода собранной арматуры диода изделия

10 относительно продольной оси 0-0 для совмешения с последуюшими механизмами.

На позиции коррекции происходят следующие действия (фиг. 2).

В результате поворота кулачка 19 от привода (фиг. 2,4) рычаг 17, находящийся до этого с зазором Л1 относительно рычага 16, начинает воздействовать на последний, который, в свою очередь, отклоняясь, освобождает упругую пластину 15, образуя гарантированный зазор Л2 между пластиной 15 и поворотным столом 1. а

При этом поворотный корпус и н:.;еет возможность беспрепятственно смещаться относительно оси 0-0 (фиг. 3).

После чего происходит захват вывода изделия 10 посредством взаимодействия кулачка 22 механизма коррекции, который, вращаясь, обеспечивает перемещение рычага 21. Рычаг 21 обеспечивает, в свою очередь, смыкание губок 20, захватывая изделие 10.

10 Таким образом, изделие, находясь в губках 11 механизма захвата 2, занимает требуемое положение относительно оси 0-0.

В этом положении происходит перемешение кулачка 19 в обратном порядке, т.е. вновь образуется зазор Ai между рычагами 16 и 17, обеспечивая беспрепятственный поворот стола 1 от привода с последующей фиксацией данного положения посредством упругой пластины 15, при ликвидации зазора Л2 в результате воздей20 ствия на пластину 15 рычага 16, губки

20 механизма 4 коррекции удерживают за вывод изделие 10. После фиксации механизма 2 в требуемом положении происходит перемешение кулачка 22 механизма 4 коррекции, освобождая из губок 20 изделие для его беспрепятственного перемешения на другую позицию.

На следующей позиции происходит подрезка вывода изделия 10 по его длине посредством механизма 5.

Последующие операции происходят известным способом. Механизм 8 выдачи выводов, подлежащих приварке к изделию 10 вместе с механизмом 9 перемешения вывода обеспечивает их подачу на сварку, где посредством механизма сварки 6 происхо35

На последующей позиции при повороте стола 1 происходит разгрузка изделий 10 и цикл повторяется вновь с той же последовател ьностью.

Эффективность достигается за счет авто4О матизации процесса сборки и сварки диодов с аксиально расположенными выводами.

Формула изобретения

Устройство для контактной точечной сварки, содержащее корпус, поворотный стол с механизмом захвата, механизм коррекции, механизм резки, механизм сварки и механизм выгрузки готовых изделий, отли50 чающееся тем, что, с целью расширения технологических возможностей и повышения производительности, механизм коррекции снабжен торцовым кулачком и установленным с возможностью взаимодействия с этим кулачком подпружиненным двуплечим рыча55 гом, механизм захвата выполнен в виде поворотного корпуса, смонтированного на поворотном столе, консольно установленных на поворотном корпуса штанг с губками, жестко

1542747 смонтированной на оси поворотного корпуса под поворотным столом упругой пластины и подпружиненного относительно поворотного стола двуплечего рычага, смонтированного с возможностью взаимодействия одним плечом с упругой пластиной, а другим — co свободным плечом двуплечего рычага механизма коррекции.

1542747

Составитель А. Анохов

Редактор И. Сегляник Техред И. Верес Корректор Л. Патай

Заказ 868 Тираж 630 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101