Способ обработки стальной передельной заготовки

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано для обработки стальной передельной заготовки для проката в потоке металлургического завода. Целью изобретения является повышение производительности путем снижения трудозатрат на вырубку дефектов и зачистку поверхности, уменьшение потерь металла с окалиной и улучшение качества поверхности за счет уменьшения глубины обезуглероженного слоя. Способ предусматривает после получения передельного проката нагрев до температуры на 20-30°С выше температуры неравновесного солидуса и нанесение защитного покрытия из материала с температурой плавления 0,5-0,8 температуры плавления стальной заготовки, образующего с железом двойные оксиды, поверхностный слой нагревают на глубину 1,0-5,0 мм, нагрев осуществляют со скоростью 50-300°С/с. 2 з.п.ф-лы, 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВтО1 СНОМУ СВИДКтЯЛЬСтВМ

6 -- Ы2 ;,1:

ПАТЕБТЛ 0 . й. Чй!,А."

ЕИЬЛ, О.;= .а

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4357313/31-02 (22) 04.01.88 (46) 23.02.90, Бюл. Ф 7 (71,) Донецкий политехнический инсти. тут (72 ) А. А, Баранов, В, И. Алимов, А,Г, Любченко и Д.В, Кошель (53) 669.056.9 (088.8) (56) Авторское свидетельство СССР

И- 364371, кл. В 21 В 45/04, 1943.

Авторское свидетельство СССР.

В 484664, кл. В 21 В 45/04, 1975. (54) СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ПЕРЕДЕЛЬНОЙ ЗАГОТОВКИ (57) Изобретение относится к металлургии и может быть использовано дпя обработки стальной передельной заготовки для проката в потоке металлурИзобретение относится к металлургии и может быть использовано для обработки стальной передельной заготовки для проката в потоке металлургического завода, Цель изобретения — повышение производительности путем снижения трудозатрат на вырубку дефектов и зачистку поверхности, уменьшение потерь металла с окалиной и улучшение качества поверхности за счет уменьшения глубины обезуглероженного слоя, Сталь 35 сформовали в слитки массой 8 т. После удапения надбавочной и донной части слитка была получена заготовка массой 7 т и сечением 500х

Х 500 мм. После подогрева в нагрева- д

„„Я0„„1544819 А1 (51)5 С 21 D 1/74, В 21 В 45/04

2 гического завода. Целью изобретения является повышение производительности путем снижения трудозатрат на вырубку дефектов и зачистку поверхности, уменьшение потерь металла с окалиной и улучшение качества поверхности за счет уменьшения глубины обезуглероженного слоя. Способ предусматривает после получения передельного проката нагрев до температуры на 2030 <, выше температуры неравновесного солидуса и нанесение защитно".о покрытия из материала с температурой плавления 0,5-0,8 температуры плавления стальной заготовки, образующего с железом двойные оксиды, Поверхностный с

Ю слой нагревают на глубину 1,0-5 0 мм, нагрев осуществляют со скоростью

50-300 С/с, 2 з.п. ф-лы, 1 табл, тельном колодце 1200-122000 слиток бып подан на блюминг (обжимной ста- Ql кан), где прокатывался до сечения, рфйв

250х250 мм. Заготовка таких размеров рффи после повторного подогрева до 1200è (ф

1220 С была подана на непрерывный за-, б готовочный стан. Ж

При выходе из последней клети за-, готовка имела сечение 80-80 мм и температуру поверхности 1050-950 С. о

Скорость прокатки в последней группе клетей 2-3 м/с, Далее заготовку нап.равляли в устройство, где токами Вы сокой частоты ее поверхность догрео валась на 20,25 и 30 С вьппе температуры солидуса стали 35, для которой она составляет 1510 С, Таким образом, 1544819

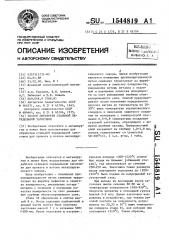

0 II O соб

Технологические параметры

Положительный эффект

Температура догрева, С

Температура плав. о материала, С

Толщина поСкоТрудоэатраты, чел.ч

t1ac са окалины, Ж

Результаты визуального

Осмотра, достОинст ва н недос татки

Толщина обеэрость догрева, С/с догрев. слоя, мм

Скольк, Истин, тем-ра

Истин, На ск. гр. neperp ° угл. слоя, тем-ра состав, ЛПредложенный ! 1530

0,5-1 цель достигается

11 !

1,0

0,5

755

0,5-1 1

0,5-1 1

300

3,0

5,0

0,6

0,8

806 !

208

2 1535

3 1540

Иэ— вестный

Высокие трудоэат" раты на очистке

Большой обеэуглероженный слой

800

2,0 3-5

1200 т емпература догрева поверхности заготовки составляла 1530„1535 и 1540 (. ..

Толщина подогреваемого слоя изменялась следующим образом: 1, 3 и 5 мм.

Скорость догрева варьировалась в пределах 50, 150 и 300 С/с. После догрева заготовка прошла через устройство, где на ее поверхность был нанесен раствор, содержащий различное количество порошков Al и %., Al в жидком, стекле, что позволило изменять темпе— ратуру плавления наносимого материала, Температура плавления наносимого ма.— териала составляла О, 5; О, 6 и О, 8 от тем-15 ратуры плавления стальной заготовки (1510 С) и была равна 755„906 и

1208 С соответственно.

О

Смесь, попадая на поверхность дог( ретой з аготовки, образует на ее по-. верхности легкоплавкую эктектику, Компоненты наносимой смеси вступают в реакцию с поверхностньгм подплавленным слоем металла, восстанавливают его и образуют двойной оксид типа шпинели, Образовавшаяся на поверхности заготовки, легкоплавкая эвтектика затекает в трещины, волосовины, растворяет закаты, тем самым улучшает качество поверхности. Покрытие из закристаллизовавшегося жидкого стекла и двойных оксидов предотвращает обеэуглероживание и окисление по верхности заготовки при повторньгх нагревах под прокатку или термообра( ботку. Заготовка после нанесения на нее защитного слоя взвешивалась и. нагревалась по 1 200-1 220 С, после чео го с нее сбивалась окалина и производилось повторное взвешивание. Масса окалины вычислялась в процентах от массьг заготовки. Трудозатраты определялись из затрат времени на осмотр и зачистку дефектов. Толщина обезуглероженного слоя измерялась на темплете от заготовки и. измерялась в процентах от толщины заго товки, В таблице приведены условия и результаты экспериментов.

Формул а изобретения !. Способ обработки стальной передельной заготовки, включающий нагрев заготовки и нанесение на поверхность защитного покрытия, о т л и ч ао шийся тем, что, с целью повышения производительности путем снижения трудозатрат на вырубку дефектов и зачистку поверхности, уменьшения потерь металла с окалиной и улучшения качества поверхности за счет уменьшения глубины обеэуглероженного слоя, нагрев проводят до температуры на 20-30 С выше температуры неравноо веского солидуса, а защитное покрытие наносят из материала с температурой плавления 0,65-0,8 температуры плавления стальной з аго товки, о бразующего с железом двойные оксиды.

2, Способ по п,1, о т л и ч а ю— шийся тем, что поверхностный слой нагревают на глубину 1,0-5,0 мм.

3, Способ по пп.1 и 2э о т л ич а ю шийся тем, что нагрев осуществляют со скоростью 50-300 С/с