Способ подготовки теплоносителя для обжиговых конвейерных машин

Иллюстрации

Показать всеРеферат

Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производству окускованных материалов посредством их упрочняющего обжига. Цель изобретения - улучшение качества продукции и снижение топливоэнергетических затрат. При обжиге окатышей на конвейерных машинах перемешивание газопотоков осуществляют во встречных струях путем подачи высокотемпературного коллекторного газа в горн сверху через его свод, а более низкотемпературного рециркуляционного снизу в основание горна через дутьевую камеру, при этом рециркуляционный газ фильтруют через слой окатышей и подают навстречу коллекторному газу под общим давлением до 4 кг/м<SP POS="POST">2</SP>. Благодаря этому значительно повышается равномерность перемешивания газопотоков. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (1И (5l)5 С 22 В 1/20, 1/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 4363401/23-02 (22) 13.01.88 (46) 23.02.90. Бюл, N- 7 (71) Всесоюзный научно-исследовательский институт металлургической теплотехники и Костомукшский горно-обогатительный комбинат (72) С.Н.Евстюгин, Е.В.Некрасова, В.P.Êóçíåöîâ, В.И.Ивин, А.Н.Воробьев, Ф.А.Рябоконь, P.Ô.Êóçíåöîâ и А.В.Некрашевич (53) 669.1.622.788(088.8) (56) Сталь, 1980, Р 3, с.184.

Авторское свидетельство СССР

Ф 1222694, кл. С 22 В 1/14, 1984. (54) CnOCOS ПОДГОТОВКИ ТЕПЛОНОСИТЕЛЯ

ДЛЯ ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИН (57) Изобретение относится к производству железорудного сырья в черной

Изобретение относится к области производства железорудного сырья в черной металлургии, а именно к производству окускованных материалов посредством их упрочняющего обжига.

Цель изобретения — улучшение качества продукции и снижение топливоэнергетических затрат.

Равномерность тепловой обработки слоя, а следовательно, производительность обжиговых машин и качество готовой продукции, в основном определяется подготовкой теплоносителя в горнах конвейерных машин. В свою очередь, равномерность теплообработки в основном зависит от условий и пара2 металлургии, а именно к производству окусксванных материалов посредством их упрочняющего обжига. Цель изобретения — улучшение качества продукции и снижение топливоэнергетических затрат. При обжиге окатышей на конвейерных машинах перемешивание газопотоков осуществляют во встречных струях путем подачи высокотемпературного коллекторного газа в горнсверху через его свод, а более низкотемпературного рециркуляционного снизу в основание горна через дутьевую камеру, при этом рециркуляционный газ фильтруют через слой окатышей и подают навстречу коллекторному и газу под общим давлением до 4 кг/м

Благодаря этому значительно повышается равномерность перемешивания газопотоков. 1 ил., 1 табл. метров формирования теплоносителя в р горне, равномерности и уровня в нем р теплового потенциала, раздачи теплоносителя по площади горна. При сжигании топлива в горне создание равномерного теплового поля требует устра- @ нения (ослабление влияния) горящего факела на поверхность слоя, регулирования формы факела, улучшения пе- ремешивания высокотемпературного ядра факела с вторичным воздухом раз- лй, бавления.

Способ перемешивания высокотемпературного теплоносителя с рециркуляционным газом во встречных струях осуществляется при практически одина1544828 ковом давлении обеих струй и замене жесткой струи на рассредоточенный пакет отдельных струй, что обусловило повьппение равномерности перемеши5 вания газопотоков в 3-4 раза.

Перемешивание газопотоков во встречных струях обеспечивают подачей высокотемпературного теплоносителя в горн сверху через его свод, а более низкотемпературного — снизу в основание горна через дутьевую камеру, расположенную в пакете вакуумных камер., При этом рециркуляционньп1 газ подают навстречу коллекторному.

Подаваемый через дутьевую камеру газопоток проходит через слой, отдает часть своего тепла на испарение влаги и поступает в горн. На выходе из высушиваемого слоя, верхний горизонт 20 которого представляет собой естественную решетку с живым сечением 0,280,32, газопоток разделяется на отдельные расредоточенные струи и становится вялым. Верхний газопоток на вы- Z5 ходе из переточного коллектора по своим параметрам близок к нижнему.

Перемешивание таких потоков достаточно эффективно, в горне формируется равномерное по ширине температурное поле с постепенным приращением . температурного потенциала по длине горна, что обеспечивает возможность повышения среднего температурного потенциала в горне, постепеннуго подготовку верхнего горизонта к восприятию высоких температур и устранение процессов образования в куске микрои макротрещин.

Давление рециркуляционного газа на выходе из слоя устанавливагот не более 4,0 кг/см. Тем самым обеспечивается перемешивание во встречных струях газопотоков с близкими характеристиками и получение достаточно равномерного теплоносителя на второй ступени сушки окатышей. При давлении газа на выходе иэ слоя, превышающем величину 4 кг/м, происходит запираЯ. ние верхнего потока газа и понижение равномерности температурного поля в горне, Дутьевую камеру в пакете вакуумных размещают в передней (по ходу материала) группе при необходимости максимального понижения температур в начале горна, в средней группе для повышения температурного потенциала в целом по горну, либо в завершающей группе для постановки на пути высокотемпературного теплоносителя сминающей газовой завесы„

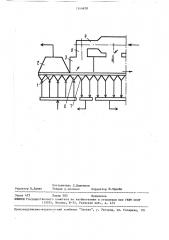

На чертеже приведена схема, реализующая способ, с установкой дутьевой камеры в пакете перед вакуумными.

Схема вклгочает в себя дутьевые камеры 1, первую ступень 2 горна,вторую ступень 3 горна, ереточный коллектор 4, выходной участок 5, дутьевую 6 и вакуумную 7 камеры.

В таблице представлены экспериментальные данные по влиянию давления рециркуляционного газа на эффективность перемешивания газопотоков в горне второй ступени сушки и процесс удаления влаги из слоя сырых окатышей. Опыты проводили на аэродинамических стендах и промышленных обжиговых машинах. Эффективность перемешивания газопотоков оценивали по равномерности температурного поля в горне. Опыты проведены при переднем расположении дутьевой камеры в пакете вакуумных.

П р и и е р. Сырые окатыши перед высокотемпературной обработкой подвергают двухступенчатой сушке. На первой ступени в качестве сушильного агрегата используют отходящий из последующих секций теплоноситель при о

250-300 C. Этот теплоноситель подают в дутьевые камеры 1, продувают через слой окатьппей., удаляя из него испарением 43 влаги окатьгшей, направляют в горн 2 и из него сбрасывают из системьг. На второй ступени в горне 3 формируют энергоноситель из высокоо температурного (до 1150 С) теплоносителя, подаваемого из переточного коллектора 4 через его выходной участок

5 и рециркуляционных газов (250300 С), подаваемых через дутъевую камеру 6. Оба газопотока смешивают во встречных струях при одинаковых газодинамических параметрах обеих струй. Так, давление раэпотемпературных газопотоков иэ переточного коллектора и рециркулируемого газа на выходе era из слоя устанавливают одинаковым и равным 1,0 кг/м . Тем са-. мым обеспечивают (см.таблицу) перемешивание газопотоков с эффективностью

0,86, повышение степени удаления влаги из окатышей и улучшение качества обожженных окатьппей (по мелочи). По-.

Степень удаления влаги в эоне сушки, а

Давление гаэопотоков, кг/м

Удеяьмый расход тепла на

Качество окатышей

Зффективность перемешивания,допи ед а

Удельная про наводи тельность т/м ч

Способ

Содервание меПрочность обовненникнего рециркуляционного верхнего переточного вторую ступень сушки, ккал/т

Н а вто- В целом рой сту- по эоие почи в верхнем (1/3 по высоте) слое, Х ных ока тышей, кг/ох.

89 3480

94 3120

95 3170

96 3120

96 3140

9l ЭЭ40

О,78

1,0

1,0

0,47

0,87

0,86

0,87

0,81

0,67

46

53

5l

53.

52

l0,4

4,0 215

4,3 216

4,1 215

4,1 216

8,2 219

Иэвестный

Предповенный нет

1,0

3,0

4,0

4,5

II и

II и

В! и

0,81

5 1544 лученный с равномерным температурным потенциалом знергойоситель при 550 С просасывают через слой окатышей, за- вершая удаление из них влаги íà .95Х

5 подают в вакуумные камеры 7 и тоже сбрасывают из системы„

Повыпение давления рециркуляционного газа возможно только до величи2 ны 4,0 кг/м . Например, при давлении 10 газ а, равном 4, 5 кг/м, зффек тивность

2 перемешивания газопотоков в горне 3 понижается на 143 и в готовой продукции сразу возрастает содержание мелочи (в 1/3 верхней части слоя в 15 два раза, см.таблицу).

Контроль и регулирование расхода и температуры всех газопотоков осущес=вляют традиционными методами.

Давление рециркуляционного газа на 20 выходе из слоя контролируют стандартными дифманометрами и регулируют изменением давления в дутьевой камере 6 посредством серийных дросселирующих заслонок. 25.

828 6

Применение изобретения обеспечивает формирование теплоносителя непосредственно в горне второй ступени без сжигания внешнего топлива, улучшение качества обожженых окатьппей (в частности, снижение содержания в ней мелочи на 0,8-1 2Ж) и снижение топливоэнергетических затрат на процесс (по топливу на 7-IIX).

Формула изобретения

Способ подготовки теплоносителя для обжиговых конвейерных машин,включающий перемешивание разнотемпературных газопотоков из переточного коллектора и системы рецир7 уляции, о тл и ч а ю шийся тем, что, с целью улучшения качества продукции и снрпкения топливознергетийеских затрат, рециркуляционный газ фильтруют через слой высушивания окатышей и подают навстречу коллекторному газу под общим давлением до 4 кг/м 2

1544828

Составитель Л. Шашенков

Техред Л.Олийнык Корректор И. Эрдейи

Редактор В.Данко

Заказ 472 Тираж 503 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101