Способ получения диметилтерефталата

Иллюстрации

Показать всеРеферат

Изобретение касается производства сложных эфиров фталевых кислот, в частности получения диметилтерефталата, используемого для полимеризации и изготовления полимерных материалов. Синтез ведут жидкофазным окислением смеси п-ксилола и фракции, содержащей метиловый эфир п-толуиловой кислоты, воздухом при температуре 140 - 170°С и давлении 4 - 8 бар в присутствии растворенных соединений тяжелых металлов. Затем проводят этерификацию полученного продукта метанолом, который за счет повышения давления становится жидким продуктом, а затем его испаряют. Этерификация протекает при температуре 220 - 280°С и давлении 20 - 25 бар. Для снижения энергозатрат продукт этерифицируют метанолсодержащим паром, доведенным до степени сжатия @ (1,25 - 15):1 давлением 25 - 30 бар и испаренным при 180 - 300°С его получают при упаривании фильтрата перекристаллизации сырого диметилтерефталата или при ректификации метанолсодержащего вторичного пара под давлением 2 - 20 бар. Выделяющееся при сжатии метанолсодержащегося пара тепло используют для перегрева этого пара до температуры этерификации. Полученную фракцию сырого сложного эфира и метанолсодержащую фракцию вторичного пара отводят со стадии этерификации и разделяют перегонкой с выделением фракции сложного метилового эфира п-толуиловой кислоты (которую рециркулируют на окисление), фракции сырого диметилтерефталата (которую затем перекристаллизовывают из метанола) и остаток. Отводимые со стадии этерификации вторичные пары целесообразно промывать водной фазой с последующим сбросом давления до 0,1 - 8 бар в турбодетандере и рециркуляцией их в процесс.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 С 07 С 69/82, 67/39 описдник изоБркткния

Н ПАТЕНТУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 3856864/23-04 (22) 18,02.85 (31) 3407925.4 (32) 03.03.84 (33) ВК (46) ?3.02.90. Бюл. К 7 (71) Динамит Нобель АГ (DE) (72) Рудольф Модик, Eðã Поршен, Антон Р1енген и Ральф Виргес (DE) (53) 547. 584.07(088.8) (56) Hydrocarbon Procesing, nov. 83, р. 91. (54) СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛТЕРЕФТАЛАТА (57) Изобретение касается производства сложных эфиров фталевых кислот, в частности получения диметилтерефталата, используемого для иолимеризации и изготовления полимерных материалов, Синтез ведут, жидкофазным окислением смеси и-кс илола и фрак ции, содержащей метиловый эфир п-толуиловой кислоты, воздухом ири температуре 140-170 С и давлении 4-8 бар в присутствии растворенных соединений тяжелых металлов. Затем проводят этерификацию полученного продукта метанолом, который за счет повышения давления становится жидким продуктом, а затем его испаряют. Этерификация протекает при температуре 220-280 С и давлении 20-25 бар. Для снижения

Изобретение относится к усовершенствованному способу получения диметилтерефталата.

Целью изобретения является снижение энергозатрат.

„„SU„„1545938 A 3

2 энергозатрат продукт этерифицируют метанолсодержащим паром, доведенным до степени сжатия (1,25-15):1 давлением 25-30 бар и испарением ирн 180-300 С, его получают ири упаривании фильтрата перекристаллизации сырого диметилтерефталата или при ректификации метанолсодержащего вторичного пара под давлением 220 бар. Выделяющееся при сжатии метанолсодержащего пара тепло используют для перегрева этого пара до температуры этерификации. Полученную фракцию сырого сложного эфира и метанолсодержащую фрак цию вторичного пара отводят со стадии этерификации и разделяют перегонкой с вьщелением фракции сложного метилового эфира п-толуиловой кислоты (которую рециркулируют на окисление), фракции сырого диметилтерефталата (которую затем перекристаллизовывают из метанола ) и ос таток, Отводимые со с тадии этерификации вторичные пары целесообразно промывать водной фазой с последующим сбросом давления до 0,1—

8 бар в турбодетандере и рециркуляцией их в процесс. Эти условия позволяют повысить чистоту целевого продукта до 99% при снижении энергозатрат на 30-50%. 1 з.п. ф-лы, 4 ил., 6 табл.

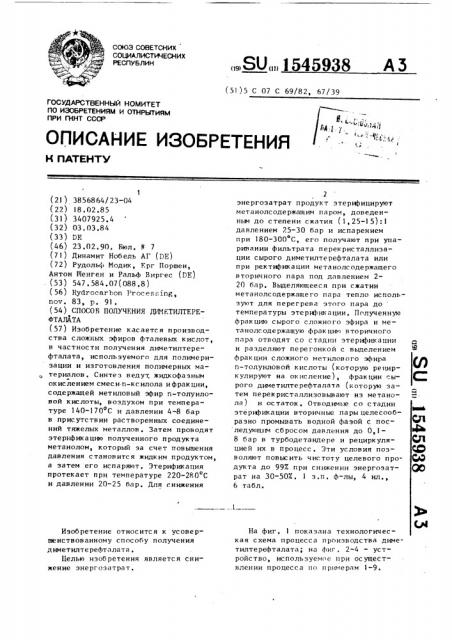

На фиг. 1 показана технологическая схема процесса производства диметилтерефталата; на фиг. 2-4 — устройство, используемое ири осуществлении процесса ио примерам 1-9.

) 545938 (:огласно технологической схеме. (Фиг. 1) на окисленйе Т, проводимое при 140-170"(: и давлении 4-8 бар, подают ио трубопроводам 1-4 и-кси5 .1в л, рециркулируемый сложный метиловый эфир и-толуиловой кислоты, воздух и кобальтово-марганцевый катализатор соответственно.

Со стадии окисления I отводят по трубоп ров одам 5-7 отходящий га з, отходящую воду и продукт окисления соответственно.

Продукт окисления подают на этерификацию Tl метанолом при температуре 180-300 (: и давлении 25-30 бар, подаваемым по трубопроводам 8 и 9.

Со стадии этерификации отводят продукт этерификации, подаваемый по трубопроводу 10 на стадию III c6po:a давления, а также метанолсодержаший вторичный пар, который по трубЬпроводу 11 также подают на стадию III сброса давления.

На стадии IIT получают метанол5 содержащую фракцию, подаваемую по трубопроводу 12 на осуществляемую под давлением 2-20 бар ректификацию IV, куда по трубопроводу 13 подают еще жидкую фазу, получаемую

30 на стадии V конденсации отходящего газа окисления Т, побочную фракцию, подаваемую по трубопроводу 14 в сборник 1 5 сложного метилового эфира п-толуиловой кислоты, куда по трубопроводам 16 и 17 также подают

35 содержащие указанный сложный эфир фракции, получаемые на стадии VI перегонки фильтрата и ректификации

IV, а также основную фракцию сырого

40 ъ 1ира, подаваемую по трубопроводу

) 8 на перегонку VII, где фракцию разделяют на содержащую указанный сложный эфир фазу, часть которой по трубопроводу 19 подают в сборник 15, а остаток по трубопроводу 20 в сборник 21 фильтрата, и на фракцию сырого диметилтерефталата, подаваемую по трубопроводу 22 на перегонку 7 ТТТ>. где фракцию разделяют на целевой про

50 дукт, подаваемый по трубопроводу 23 на очистку TX путем перекристаллизации из свежего метанола, подаваемого по трубопроводу 24,метанолсодержащей фазы, подаваемой по трубо55 проводу 25 со стадии ректификапии

Гl, и метанолс оде ржащей фа зы, подаваемой по трубопроводу 26 из сборника 27, в который Ilo трубопроводу

28 подают метанол, получаемый на стадии VT перегонки фильтрата, и на остаток, подаваемый по трубопроводу

29 на стадию Х обработки подаваемым по трубопроводу 30 метанолом, где получают содержащую сложный метиловый эфир г.-толуиловой кислоты фракцию, подаваемую по трубопроводу 31 в сборник 15, метанолсодержащую фракцию, подаваемую по трубопроводу 32 на ректификацию IV, и остаток, выводимый из процесса по трубопроводу

33. Очищенный целевой продукт отводят по трубопроводу 34, а фильтрат перекристаллизации IX по трубопроводу 35 подают в сборник 21, из которого метанолсодержащую фазу по трубопроводу 36 подают на переработку в устройство 37 (фиг. 2-4) .

В устройстве 37 получают сгущенный метанолсодержащий фильтрат, который IIo трубопроводу 38 подают на перегонку V T., где его разделяют на мета нолс оде ржащую фрак цию, отв одимую по трубопроводу 28, содержащую сложный метиловый эфир п-толуиловой

° кислоты фракцию, отводимую по трубопроводу 16, и остаток, выводимый из процесса по трубопроводу 39. Отходящие газы конценсации V nT n nn трубопроводу 40, а остаточную фракцию, получаемую на ректификации IV, отводят по трубопроводу 41, Процесс в ус тройс тве 37 ос ушес твльют следующим образом (фиг, 2) .

Метанолсодержащий фильтрат по трубопроводу 36 подают в сборник 42, из которого фильтрат отбирают по трубопроводу 43 при помощи насоса

44 и подают в циркуляционный трубопровод 45, в котором размещен выпарной аппарат 46, обогреваемый получаемым в процессе паром низкого давления, подаваемым по трубопроводу 47, и разделительная емкость 48, из которой часть метанола в виде пара отводят по трубопроводу 30 и после перегрева подают на стадию X обработки остатка перегонки сырого диметилтерефталата, а остаток парового метанола отводят по трубопроводу 49 и подают в компрессор 50, н котором метанол в соотношении 1,25:1-15:1 сжимают до 25-30 бар, с одновременным перегревом до 180-300 (:. Затем метанол подают по трубопроводу 9

45938 б

5 l5 на этерификацию TT. Куб оный продукт емкости 48 отнодят по трубопроводу

38 и подают на перегонку VI Подан»емый по трубопроноду 36 избыточный фильтрат через сборник 42 отводят по трубопроводу 51 °

В устройстве 37 по фиг, 3, вторичные пары проводимой в колонне 52 этерификации IT., отводимые по трубопроводу 11, подвергают следующей предварительной обработке перед подачей на стадию ТТ ..

Их промывают в аппарате 53 горячей водой, подаваемой по трубопроводу 54, или же конденсатором дефлегматора 55, подаваемым по трубопроводу 56. Выходящие из верхней части аппарата 53 очищенные вторичные пары по трубопроводу 57 подают непосредственно через нагреватель 58 в турбодетандер 59, где давление вторичных паров снижается, например, до 0,1—

8 бар, после чего их подают на стадию III, получаемый в аппарате 53 содержащий побочный продукт поток рециркулируют по трубопроводу 60 посредством насоса 61.

В устройстве 37 по фиг, 4 отводимый по трубопроводу 49 метанол в виде пара подают в конденсатор 62, работающий на охлаждающей воде, подаваемой по трубопроводу 63 при помощи насоса 64 ° Получаемый при этом жидкий метанол подают в емкость 65, из которой необходимый на стадии Х обработки остатка перегонки диметилтерефталата метанол отбирают по трубопроводу 66, и ри помощи насоса

67 доводят до слегка повышенного давления, например 3 бар, и по трубо проводу 68 и подают в циркуляционный трубопровод 69, в котором размещены выпарной аппарат 70, обогреваемый получаемым в процессе паром низкого давления, и разделительная емкость 71, из которой метанольный пар отводят по трубопроводу 30 и после перегрева подают на стадию Х.

Требуемый на этерификации II в колонне 52 метанол отбирают по трубопроводу 72, доводят до давления этерификации при помощи насоса 73, нагревают в обогреваемом паром низкого давления иэ процесса аппарате (нагревателе) 74 и подают в циркуляционный трубопровод 75, в котором размещены выпарной аппарат 76, обогреваемый паром высокого данления, и

55 разделительная емкость 77, из которой по трубопроводу 78 отводят пар метанола, последний перед подачей на этерификацию доводят до температуры этери1>икации н аппарате (нагревателе) 79, обогреваемом высокотемпературным маслом.

Пример 1 (фиг. 1 и 2).

Смесь 17825 кг/ч tl-ксилола и

50105 кг/ч смеси, мас.Х: сложный ме. тилоный эфир и-толуиловой кислоты (МЭПТК) 67, 1; диметилортофталат (ДМО), диметилизофталат (ДМИ) и диметилтерефталат (ДМТ) 19; сложный метиловый эфир бенэойной кислоты (МЭБК) 8, 3; сложный метиловый эфир терефталальдегидной кислоты (МЭТАК)

2,8; и-толуиловая кислота (ПТК) О, 7 и неидентифицированные побочные продукты (НПП) 1,8, подвергают окислению 96612 кг/ч воздуха в присутствии 333 кг/ч катализатора на о"нове кобальта и марганца (10:1) в виде ацетатов, растворенных н воде.

Окисление проводят н каскаде из трех реакторов при повышающейся от

140 до 170" С температуре и понышающемся от 4 до 8 бар давлении. Получают 74925 кг/ч продукта окисления состава, мас,7,: МЭПТК 24; ПТК 18,4; монометилтерефталат (ММТ) 21,4; ДИО, ДМИ и ДМТ 12,7; терефталевая кислота (ТФК) 13; МЭБК 5,5; высококипящие компоненты (ВК) 2,8; М3ТАК 1,8 и НПП 0,4 который подвергают этерификации 35549, l кг/ч получаемого н

0 процессе метанола при 250 С и давлении 25 бар. Кроме того, со стадии окисления отводят 89950 кг/ч отходящих га эов, из кото рых конденсацией отделяют 37089 кг/ч водной фазы состава, мас.Я: Н О 92,3; метанол 3,1; МЭПТК 0,4 и НПП 4,2, подаваемой на отделение от нее метанола путем ректификации. В результате этерификации получают 83420 кг/ч продукта этери1 икации, мас.Я: ДМО, ДМИ и ДМТ 44,5; МЭ1!ТК 37,4; Н .О 7; МЭБК

4 6; ВК 2 5; МЭТАК 1,6, MMT 0 8;

ПТК 0,4; ТФК 0,2 и НПП 1, который подают на стадию сброса давления, и

?8180 кг/ч метанолсодержащей фракции состава, мас,7.: метанол 67,8; Н О

20,7; МЭПТК 5,8; ДМО, Д 1И и ДИТ 1,3;

МЭБК 1,1 и НПП 3,3, которую также подают на стадию сброса давления, с последней отводят 63969 кг/ч находящейся под давлением .1,1 бар и име1 545938 ющей температуру 190 Г фракции состав», мас. : ДМО, ДМИ и ДМТ 53,5;

ИЭ11ТК 35 МЭБК 3, 6; ВК 3, 3; MMT 1;

DTAK 2; ПТЕ 0,5; ТФК 0,2 и НПП 0,9, подаваемой на отделение перегонкой

ИЭПТК, 14981 кг/ч имеющей температуо ру 185 С, находящейся под давлением

1, 1 б а р и с оде ржаще и МЭПТК фрак ции с пс тана, мас . : МЭПТК 65, 2; ДМО, ДМИ и ЛМТ 21,8; МЭБК 10,4; MMT О, 2 МЭТАК

0,8; ПТЕ О,? и НПП l, 6, рециркулируемой на окисление, и 32650 кг/ч имеющей температуру 80 С и находящейся под давлением 1,1 бар метанолсодержащей фракции состава, мас, : метанол

74,9; Н,О 1815; ИЭБЕ 0,91 ;МЭПТК 2;

ДИО, ДМИ и ДМТ 0,1 и НПП 3,6, подаваемой на отделение от нее ректификацией ИЭПТК, рециркулируемого на окисление, и от метанола, подаваемого в количестве 33838 кг/ч на очистку целевого продукта перекристаллизацией.

Со стадии отделения перегонкой 25

ИЭПТК отводят 37086 кг/ч имеющей температуру 235 С фракции сырого эфира состава, мас. : ДМО, ДМИ, gMT

89,7; ВЕ 5,6; ИЭТАК 1,8; 121Т 1,7;

ПТЕ 0,7; ТФК 0,4 и НПП 0,1, подавае- 30 мой на перегонку, 21740 кг/ч имеющей температуру 130 С фракции МЭПТК сос.— тава, мас. .: ИЭПТК 82,9; МЭБК 8,5;

ДМО, Д1П1 и ДИТ 3,5; 13ТАК 2,2; ПТК

0,2 и НПП 2,7, рециркулируемой на окисление, и 5143 кг/ч имеющей тем35 пературу 130 С фракции ИЭПТК состава, мас.Х: МЭПТК 85; МЭБВ 8,7; ДМО, РШ и ДМТ 3,5; М3ТАК 2,2; ПТК 0,2 и НПП 0,4, объединяемой с 77407 кг/ч фильтрата стадии перекристаллизации целевого продукта, имеющего состав, мас. : метанол 90,9; Д1!О, Д1!И и ДМТ

4,8; 1!ЭТАК 0,9, Н О 0,5; IITK 0,3;

ИИТ 0,2 и НПП 2,4. В результате перегонки фракции сырого эфира указанного состава получают 34086 кг/ч имеющего температуру 160 С и давление

1,1 бар целевого продукта состава, мас. : ДМО, Д .И и ДМТ 96,9; ИЭТАК 2;

ПТК 0,7 и 11ИТ 0,4, подаваемого на очистку перекристаллизацией из метанола, подаваемого на перекристаллизацию в виде 10427 кг/ч свежего метанола и 62177 кг/ч рециркулируемого метанола состава, мас. : метанол

96,6; Н 0 0,4 и НПП 3, и 3000 кг/н имекщей температуру 140 С и давление 3 бар остаточной фракции состава, мас . .: BK 68, 3; 1ЯТ 17; ДМО, ДМИ и Д! !Т 10; ТФК 4 и НПП 0,7, подавасмой на обработку 9000 кг/ч получаемой в процессе метанольной фракции состава, мас. .: метанол 96,9, Н.,О 0,46 и НПП 2,64, имеющей температуру 95 С и давление 3 бар. В результате обработки получают 2727 кг/ч имеющей температуру 140 С и давление 1,1 бар фракции состава, мас. .: ДМО, ДИИ и

ДИТ 69; ИЭПТК 29,5 и НПП 1,5, рециркулируемой на окисление, 8691 кг/ч

C имеющей температуру 60 С метанольной фракции состава, мас. : метанол

95,4; Н О 1,9 и НПП 2,7, рециркулируемой на ректификацию, и 582 кг/ч остатка, выводимого из процесса. Со стадии перекристаллизации отводят

29223 кг/ч ДМТ со степенью чистоты 99, 99 .

Поток, состоящий из 77407 кг/ч фильтрата перекристаллизации целевого продукта и 5143 кг/ч фракции

МЭПТК, отводимой со стадии отделения перегонкой МЭПТК, доводят до давления 6 бар и упаривают при 120 С.

В результате упаривания получают

9000 кг/ч паровой метанольной фракции указанного состава, подаваемой на обработку остатка перегонки сырого ДИТ, 40550 кг/ч сгущенной метанольной фракции состава, мас. .: ме— танол 73,2; 1"IЭПТЕ 10,8; ДИО, ДИИ и

Д11Т 9,7; МЭТАК 2; МЭБК 1,1; ПТК 0,7;

Н О 0,5; ММТ 0,3 и НПП 1,7, подаваемой на перегонку, и 33000 кг/ч паровой метанольной фракции состава, мас. : метанол 96,9; Н.,О 0,46 и

НПП 2,64, которую путем сжатия и соотношении 4,67;1 доводят до давления 28 бар и с температурой 250 С подают на стадию этерификации.

В результате перегонки сгущенной метанольной фракции получают

30544 кг/ч имеющей температуру 60 С метанольной фракции состава, мас. : метанол 97,2; НтО 0,7 и HIIII 2,1, часть которой (26869 кг/ч) рециркулируют на перекристаллизацию, а остаток (3675 кг/ч) подают. на этерификацию продукта окисления, а также

9674 кг/ч имеющей температуру 185 С и давление 1,1 бар фракции состава, мас. : МЭПТК 45,6; ДМО, ДМЬ и ДМТ

37,1; МЭТАК 8,2; ИЭБЕ 4,6; MMT 1,2;

ВК 0,4 и НПП 0,1, рециркулируемой на окисление.

I 545938!

Пример 2 (фиг. 1 и 3). Повторяют пример 1 с той разницей, что вторичные пары этерификации промывают 1430 кг/ч получаемой на стадии конденсации отходящих газов окисления водной фазы, имеющей температуру

IOO С. Очищенные вторичные пары с температурой 192 С и давлением 25 бар подают в нагреватель 58, в котором их сушат при помощи высокотемпературного масла. Затем вторичные пары с температурой 206 С и давлением 25 бар подают на турбодетандер 59, в котором вторичные пары доводят до давления 1,2 бар и температуры 84 С. Выделившуюся при этом энергию используют для сжатия паровой метанольной фракции перед ее подачей на этерификацию. Получаемую в результате сброса давления фазу .подают на стадию сброса давления с продукта этерификации, а кубовый продукт стадии промывки вторичных паров этерификации рециркулируют в верхнюю часть колонны 52.

Получают целевой продукт того же качества и в том же количестве, что и в примере 1.

Пример 3 (по иззестному способу, фиг. 1 и 4). Повторяют пример 1 с той разницей, что всю паровую метанольную фракцию (42000 кг/ч), получаемую в результате упаривания фильтрата, конденсируют при помощи охлаждающей воды. Получаемую при этом жидкую фазу разделяют на два потока, один из которых (9000 кг/ч состава: 96,9 мас.Ж метанола, 0,46 мас.7. Н О и 2,64 мас.Х НПП) доводят до давления 3 бар и после упаривания подают на обработку остатка перегонки сырого целевого продукта, а другой (33000 кг/ч того же состава) доводят до давления 28 бар, нагревают до температуры кипения, упаривают при 182 С и получаемый при о этом пар нагревают до 250 С при помощи высокотемпературного масла, после чего подают на этерификацию.

Получают целевой продукт того же качества и в том же количестве, что и в примере 1.

Данные, подтвержающие положительный эффект примеров 1 и 2 по сравнению со сравнительным примером 3, сведены в табл ° 1 и 2.

Пример 4 (фиг. 1 и 2). Повторяют пример 1 с той разницей, что!

О !

55 поток, состоящий из фильтрата перекристаллизации целевого продукта и фракции 11ЭПТК, отводимой от стадии отделения перегонкой ИЭПТК доводят до давления 2 бар и упаривают при о

86 С. Получаемую при этом в количестве 33000 кг/ч паровую метанольную фракцию состава, мас.Х: метанол

96,9; Н О 0,46 и НПП 2,64, путем сжатия в соотношении 15:1 доводят до давления 30 бар и с температурой

300 С подают на стадию этерификации, проводимую при 280 С и давлении

25 бар.

Получают целевой продукт того же качества и в том же количестве, что в примере 1.

Пример 5(фиг.!и3).

Повторяют примеры 1 и 4 с той разницей, что вторичные пары этерификации промывают 1430 кг/г получаемой на стадии конденсации отходящих газов окисления водной фазы, имеющей температуру 100 С. Очищенные вторичные пары с температурой 195 Ñ и давлением 27 бар подают в нагреватель

58, в котором их сушат при помощи высокотемпературного масла. Затем о вторичные пары с температурой 27 С и давлением 27 бар подают в турбодетандер 59, в котором вторичные пары доводят до давления 0,1 бар и

30 С. Выделяющуюся при этом энергию используют для сжатия паровой метанольной фракции перед ее подачей на этерификацию. Получаемую в результате сброса давления фазу подают на стадию сброса давления с продукта этерификации, а кубовый продукт стадии промывки вторичных паров этерификации рециркулируют в верхнюю часть колонны 52.

Получают целевой продукт того же качества и в том же количестве, что и в примере 1.

Пример 6 (по известному способу, фиг. 1 и 4). Повторяют примеры 1 и 4 с той разницей, что всю паровую метанольную фракцию (42000 кг/ч), получаемую в результате упаривания фильтрата, конденсируют при помощи охлаждающей воды.

Получаемую при этом жидкую фазу разделяют на два потока, один из которых (9000 кг/ч состава: 96,9 мас.X метанола, 0,46 мас. Е !! О и 2, 64 мас. Е

НПП) доводят до давления 2 бар и после упаривания подают на обработ1545938

1 2

20 ку остатка перег онки сырого целевого продукта, а другой (33000 кг/ч того же состава) доводят до давления

30 бар, нагревают до температуры кипения, упаривают при 185 С и получае— — 5 мый при этом пар нагревают до 300 С при помощи высокотемпературного масла, после чего его подают на этерификацию, Получают целевой продукт то10

rn же качества и в том же количестве, что и в примере I.

Данные, подтвержающие положительный эффект примеров 4 и 5 по сравнению со сравнительным примером 6, 15 сведены в табл. 3 и 4.

Пример 7 (фиг. I и 2). Пов-. торяют пример 1 с той разницей, что поток, состоящии из фильтра перекристаллизации целевого продукта и фракции ИЭПТК, отводимой со стадии отделения перегонкой 11ЭПТК, доводят до давления 20 бар и упаривают при

168 С. Получаемую при этом в количестве 33000 кг/ч паровую метанольную фракцию состава, мас. : метанол 96,9;

Н О 0,46 и HIIII 2,64, путем сжатия в соотношении 1,25:1 доводят до давC ления 25 бар и с температурой 180 С подают на стадию этерификации, проводимую при 220 С и давлении 25 hap.

Получают целевой продукт того же качества и в том же количестве, что и в примере 1.

Пример 8 (фиг. 1 и 3). Пов35 торяют примеры 1 и 7 с той разницеи, что вторичные пары этерификации промывают 1430 кг/ч получаемой на стадии конденсации отходящих газов окисления водной фазы, имеющей тем40 пературу 100 С. Очищенные вторичные о пары с температурой 187 С и давлением 22 бар подают в нагреватель 58, в котором их сушат при помощи высокотемпературного масла. Затем вторичо ные пары с температурой 196 С и давлением 22 6ар подают в турбодетандер 59, в котором вторичные пары доводят до давления 8 бар и 143 С.

Выделяющуюся при этом энергию исполь50 зуют для сжатия паровой метанольной фракции перед ее подачей на этерификацию. Получаемую в результате сброса давления фазу подают на стадию сброса давления с продукта этерификации, а кубовый продукт стадии про55 мывки вторичных паров этерификации рециркулируют в верхнюю часть колонны 52.

Получают целевой продукт того же качества и н том же к личестве, что и в примере 1.

Пример 9 (по известному способу, фиг. I и 4). Повторяют примеры

I и 7 с той разницей, что всю паровую метанольную фракцию (42000 кг/ч), получаемую в результате упаривания фильтрата, конденсируют при помощи охлаждающей воды. Получаемую при этом жидкую фазу разделяют на два потока, один из которых (9000 кг/ч состава: 96,9 мас.l метанола, 0,46 мас.7. Н О и 2,64 мас.7 НПП) доводят ло давления 20 6ар и после упаривания подают на обработку остат. ка перегонки сырого целевого продукта, а другой (33000 кг/ч того же состава) доводят до давления 25 бар с последующим упариванием. Получаемый при этом пар нагревают до 180 С при помощи высокотемпературного масла, после чего его подают на этерификацию. Целевой продукт имеет то же качество, что и в продукт примера 1.

Данные, подтверждающие положительный эффект пример в 7 и 8 по сравнению со сравнительным примером 9, сведены в таол. 5 и 6.

Из приведенных данных видно, что предлагаемый способ позволяет существленно (на 30-507 1 снизить энергозатраты на осуществление процесса и при этом получать целевой продукт высокого качества (с содержанием основного вещества более 997).

Ф о р м у л а и з о б р е т е н и я

1. Способ получения диметилтерефталата путем жидкофазного окисления смеси п-ксилола и фракции, содержащей сложный метиловый эфир и-толуиловой кислоты кислородом воздуха при температуре 140-170 С и давлении 4-8 бар в присутствии растворенных соединений тяжелых металлов в качестве катализатора, с последующей этерифчкацией полученного продукта окисления доведенным до повышенного давления жидким и затем испаренным метанолом при повышенных .температурах и давлении, отводом полученной фракции сырого сложного эфира и метанолсодержащей фракции вторичного пара со стадии и. этери икации и разделением перегонкой сырого сложного эфира на фракцию сложного метилавого эфира п-толуиловой кислоты, рециркулируемую

1545938

14 на окисление, на фракцию сырого диметилтерефталата, подвергаемую дальнейшеи переработке путем перекристаллиэации иэ метанола, и на остаток, отличающийся тем, что, с целью снижения энергозатрат, этерификацию проводят метанолсодержащим паром, доведенным до степени сжатия .(1,25 — 15):1 давлением 25-30 бар и испаренным при 180-300 С, который получают из фильтрата перекристаллизации сырого диметилтерефталата путем

его упаривания, или ректификацией

Таолица !

Эиергоэатраты, кВт, по nI»»>epy

Элемент ая энергия

Первичная энергия

Первичн

Электроэнергия

НП иэ процесНП" иэ ВПаа процесса

ВТМ""" ЭлектроНП иэ ВТИ процесЭлектроэнергия са энергия са

36

16296

16296

16296

Э68

130

2822

1607 о

2481

878

2384 о

279

279

20725

О 2481

16296

16296

878

46Э

2420

Таблица 2

Значение показателя, кВт, по примеру

Показатели

Первичная энергия пар низкого давления пэ процесса

2586

2586 пар высокого давления

8780

8780 высокотемпературное масло

Электроэнергия

Общая экономия

Сумма энергозатрат

2481

13847

2202

426

13994

32449

18716

16612

Насос 44

Раэделительиая емкость 48

Насос 64

Конденсатор 62

Насос 67

Выпарной аппарат 70

Насос 73

Нагреватель 74

Выгариой аппарат

Нагреватель 79

Привод компрессора 50

Насос 61

Нагреватель 58

"Пар ниякого давления.

""Пар высокого давления.

"""Высокотемпературное масло.

""""Отводят охлаядакк>ей водой, метанолсодержащего вторичного пара под давлением 2-20 бар> при этом тепло выделяющееся при сжатии метанолсодержащего пара, исполь,уют для пере5 грева метанолсодержащего пара до температуры этерификации.

2. Способ по п. 1, о т л и ч а ю шийся тем, что отводимые со стадии этерификации вторичные пары промывают водной фазой с последующим сбросом давления до 0,1 8 бар в турбодетандере и рециркуляцией их в процесс.

l5

1 545938

ТаблипаЗ

Элемент

Первичная

Электроэнергия

HII иэ

Первичная энергия энергия процесса

НП иэ ВТИ

НП" из ВП"» ВТМ»»» процесса

Электроэнергия лектроиергия п роцесса

18

14495!

4495

14453

368

1 3026»"»»

2811

1607

8757

3670

4227

4227»""""

1! 501

1 501

14495

4745

3670

14495

447

18871 8757

"Пар низкого давления.

° »!lap высокого давления, """Высокотемпературное масло.

""""Отводят оклакдвювей водой.

«""""Производят иа туроодетандере.

Таблица 4

Значение показателя, кВт, по примеру

Пока затели

Первичная энергия пар низкого давления из процесса пар высокого давления высокотемпературное масло

Электроэнергия

Общая экономия

Сумма энеproзатрат

4376

4376

8757

8757

1 6803

2169

426

15728

31745

18740

16015

Насос 44

Разделительная емкость 48

Насос 64

Конденсатор 62

Насос 67

Выпарной аппарат 70

Насос 73

Нагреватель 74

Выпарной аппарат 76

Нагреватель 79

Привод компрессора 50

Насос 61

Нагреватель 58

Энергоэатратн, кВт, по примеру

1 . ) 4 ) 9 38 тяплииа5

Элемент

Пгряичная энергия

Электроэнергия

1tll иэ

Пера ичияя энергия процесса

НП" иэ

Электроэнергия

ВП" Я

IIII иэ Вти

ВТМЯЯЯ

Электроэнергия процессаа

99

99

17890

17890

17890

13026"

2822

50! 607

76 8810

324

1449Я""""

100

281

О

17890

22319 8810

1 7890

324

380

520

Таблица 6

Показатели

992

992

8810

8780

2202

1 2394

324

10266

18270 17990

31973

Насос 44

Раэделительная емкость 48

Насос 64

Конденсатор 62

Насос 67

Выпарной аппарат 70

Насос 73

Нагреватель 74

Выпарной аппарат

Нагреватель 79

Привод компрессора 50

Насос 61

Нагреватель 58

"Пар ниэкого давления.

""Пар высокого давления.

"""Высокотемпературное масло.

""""Отводят охлаадакяяей водой, яяяяяПроиэводят на турбодетаидере.

Первичная энергия пар низкого давления из процесса пар высокого давления высокотемпературное масло

Электроэнергия

Общая экономия

Сумма энергозатрат

Эие1и оэотраты, кВт, по примеру

Значение показателя, кВт, по примеру

9 7 8

1545938 ) I kC авиа. Г иг.

1545938

Сос тавитель P . Марголина

Техред А. Кравчук Корректор В. Гирняк

Редактор Н. Бобкова

Заказ 498 Тираж 340 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101