Барабанный гранулятор

Иллюстрации

Показать всеРеферат

Барабанный гранулятор предназначен для гранулирования и окатывания (созревания) гранулированных синтетических моющих средств и может быть использован в химической, пищевой и других отраслях промышленности. Целью изобретения является улучшение качества готового продукта. Во вращающемся барабане высота пересыпных лопаток со стороны выгрузки в каждом из рядов выполнена переменной, уменьшающейся по направлению вращения барабана. При этом наименьшая лопатка имеет высоту в 10-20 раз меньше диаметра барабана и установлена вдоль образующей, а каждая последующая установлена под углом (1-1,3)α/N-1 к образующей и имеет высоту на (0,24-0,28) α/N больше предыдущей, где D - диаметр барабана α - угол естественного откоса N - количество лопаток в ряду. 1 з.п.ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.,ЯО, май А (51)5 В 01 J 2/12

8" (.. p>. )Оц

«!л"

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCH0MV СВИДЕТЕЛВСТВУ откоса.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4432421/23-26 (22) 26.05.88 (46) 28.02,90. Бюл. Р 8 (71) Всесоюзный научно-исследонательский и проектный институт химической промышленности (72) Л.П. Музыченко, В.А. Романов, Э.Г. Медведев, В.К. Иващенко и А.Л. Степанова (53) 66.099. 2 (088. 3, (56) Авторское снипетельстно СССР !!«1393468, кл. В 01 J /12, 986. (54) BAPAbAHHblA ГРАПУЛЯТС (57) Изобретение предназначено для гранулирования и окатывания (созревания) гранулированных синтетических моющих средств и может быть чспольэоИзобретение относится к барабанным аппаратам для гранулирования порошкообразных материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Целью изобретения является улучшение качества готового продукта, получаемого в барабане.

На фиг. 1 показан гранулятор, общий вид; на фиг. 2 — сечение А-А на фиг. 1 (порядок расположения лопаток), Барабанный гранулятор состоит иэ цилиндрического барабана 1, внутри каторого установлены пересыпные лопатки 2, загрузочного и выгрузочного устройства 3 и 4 и распыпительной форсунки 5. По длине барабан разделен на две зонь«: зону напыпения и зону

2 вано в химической, пищевой и других отраслях промышленности. Целью изобретения является улучшение качества готоного продукта ° Во вращающемся барабане высота иересыпных лопаток со стороны выгрузки н каждом из рядов выполнена переменной, уменьшающейся по направлению нращения барабана. При этом наименьшая лопатка имеет высоту н 10-20 раэ меньше диаметра барабана и устанонлена вдоль образующей, а каждая последующая установлена под углом (1-1,3)««« ./п-1 к образующей и имеет высоту на (0,24-0,28)с /и больше предыдущей, где D — диаметр барабана;

К, — угол естественного откоса;,и количество лопаток в ряду. 1 э.п. ф-лы, 2 ил., 1 табл. выгрузки, причем н зоне выгрузки лопатки в каждом ряду выполнены переменной высоты, уменьшающейся по ходу вращения барабана ° Наименьшая лопатка выполнена в 10-20 раз меньше диаметра барабана, а высота каждой последующей (0 24-0 28)D лопатки возрастает на где D — диаметр барабана; n — количество лопаток н ряду.

При этом лопатка наименьшей высоты установлена параллельно образующей, а каждая последующая наклонена в сторону выгрузки с шагом возрастания угла наклона, определяемого соотношением (1 — 1 3)К где М, — угол естественного и-1

1546129

Благодаря этому последняя лопатка всегда установлена под углом, обеспечивающим полную передачу порции материала на следующий ряд лопаток, Барабанный гранулятор работает следующим образом.

Исходные компоненты порошкообраэных материалов подаются внутрь барабана 1 через загрузочное устройство

3. Благодаря вращению барабана 1 и установке лопаток в зоне напыления известным образом формируется падающая завеса, на которую посредством форсунки 5 напыляется связующая жидкость. Готовые "сырые" гранулы выводятся из зоны напыления и переходят в зону выгрузки (окатывания и дозревания). Благодаря тому, что высота лопаток в этой зоне выполнена перемен20 ной (уменьшающейся по направлению вращения барабана), гранулы, поднимаемые лопатками, ссыпаются не в нижнюю часть барабана, а на слой порошка нижерасположенной лопатки и 25 скользят по нему. Таким обраэом, путь окатывания гранул удлиняется и достигается "мягкое" падение гранул при их пересыпании с лопатки на лопатку.

Одновременно с окатыванием гранул происходит их созревание, заключающееся в подсушке и перераспределении влаги между компонентами. Ускорение созревания, определяемого условиями внешнего и внутреннего тепломассопереноса, способствует оптимальное сочетание факторов перемещения гранул и ее тепломассообмена с окружающим воздухом.

Хотя объем эоны выгрузки в пред- 40 . лагаемом грануляторе относительно меньше, чеи в известном сиесителегрануляторе, активная поверхность окатывания больше, так как эта поверхность увеличивается эа счет уд- 45 линения пути движения гранулы при скольжении ее по лопаткам и при пересыпании с лопатки на лопатку. Для выполнения этого условия лопатки установлены переменной высоты так, что высота каждой последующей лопатки определяется положением ее вершины, находящейся на одной вертикали с вершиной предыдущей лопатки при полном ссыпании с нее материала. Таким об55 разом, порция гранул, пересыпаясь с лопатки на лопатку, проходит полный оборот в пределах практически одного ряда, постепенно смещаясь в осевом направлении благодаря увеличению угла наклона лопаток относительно об" разующей барабана. При достижении-последней наибольшей лопатки, установленной под углом, равным или превышающим угол естественного откоса материала, данная порция перемещается на следующий ряд лопаток, где цикл повторяется. Таким образом достигается оптимальное время пребывания материала в барабане и создаются относительно мягкие условия для окатывания и созревания гранул.

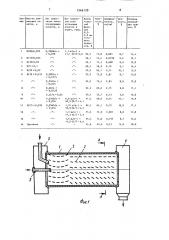

Преимущества предлагаемого устройства подтверждены результатами испытаний. Эксперименты выполняли на лабораторной установке с диаиетром барабана 0 5 м и длиной 1,5 м. В испытаниях в качестве гранулируемого материала использовали основу СИС типа

"Лотос-автомат" с фракционными составом 0,2-2,5 мм и перборат натрия, имеющий грансостав менее 0,2 мм. В барабан непрерывно дозировали основу

СМС и перборат натрия в соотношении

5,67:1, Гранулирование проводили при напылении на смесь неионогенных поверхностно-активных веществ. Готовый продукт выгружали,и подвергали следующим анализам на качество: гранулометрический анализ, в процессе которого определяли содержание целевой фракции (для гранулированных синтетических моющих средств стандартными являются гранулы размером

0,2-2,5 мм, причем массовая доля этих гранул в готовом продукте должна быть не менее 80X); сыпучесть по отношению к кварцевому песку, /; слеживаемость, кг/см ; липкость, /; прочность гранул, 7;

Пример 1. Лопатки в зоне выгрузки установлены переменной высоты, причем высота наименьшей лопатки составляет 1/20D = 0,025 м, а каждая последующая лопатка имеет высоту на

0 256D 0 256 ° О 5

= 0,016 и больше. и 8

В каждом ряду установлено по 8 лопаток. При этом лопатка наименьшей высоты установлена параллельно образующей барабана, а каждая последующая лопатка наклонена в cToDoHY выгочэки

1,1< 1 1 32 с шагом, равным -- -- = ->- — — = 5 0 и-1 8-1 по отношению к предыдущей, т.е. по1

15461 следняя наибольшая лопатка установлео на под углом 35,5 относительно образующей барабана, что превышает угол естественного откоса порошкообраэных

CMC и обеспечивает полную передачу порции материала на следующий ряд.

Испытания проводилн в установившемся непрерывном режиме гранулирования. Полученный продукт отбирали на выходе барабана и анализировали по вьппеукаэанным показателям.

Результаты анализа приведены в таблице.

Как видно иэ таблицы, наилучшие качественные показатели готового продукта (наибольший выход товарной фракции, высокая сыпучесть, наименьшие липкость, слеживаемость и степень разрушения гранул) получены при уста- 20 нонке лопаток в зоне выгрузки барабана переменной высоты с шагом нара

0 256 ° D стания высот лопаток - ----- = 0 016 м п

1 и шагом изменения угла их установки, 25

1 1 К о равным - — — = 5 0 при высоте нани-1 меньшей лопатки, составляющей D/15

0,033 м (оптимальный вариант — пример 2).

При установке лопаток с тем же шагом высот и шагом иэмеьения угла установки лопаток в рядах, но при изменении высоты наименьшей лопатки в преD D 35 делах — < h 6 — качественные пока20 10 затели незначительно отличаются от оптимального варианта.

При том же шаге нарастания высот лопаток H шаге изменения угла установ-40 ки лопаток в рядах, но при высоте наименьшей лопатки больше оптимальной

h D/5 и меньше оптимальной h

= D/25, качественные показатели значительно ухудшаются: понижается выход 45 товарной фракции, снижается сыпучесть, повышаются липкость, слеживаемость и степень разрушения гранул.

В случае, когда высота наименьшей лопатки взята оптимальной h = D/15, шаг изменения угла установки лопаток в рядах равен 1,1 с6/и-1, а шаг нарастания высот находится в пределах (0,24-0,28)0/и, качественные показа55

29 6 тели продукта находятся на высоком уровне.

При малом и очень большом нарастании шага высот лопаток качественные показатели ухудшаются, В случае оптимальной высоты наименьшей лопатки, оптимального шага нарастания высот и шаге изменения угла установки лопаток в рядах в пределах

1,32/и-1<(/41,0 ю /и-1 качественные показатели продукта практически не ухудшаются. При тех же условиях, но при шаге изменения угла установки лопаток в рядах меньше оптимального и больше оптимального, качество продукта резко снижается.

B оптимальном варианте выход товарной фракции на 2, 17 выше, чем у прототипа, сыпучесть возрастает более, чем на 14Е, липкость снижается на 5,4Х степень разрушения гранул уменьшается на 5,97, слеживаемость в 1,9 раза меньше, чем у прототипа.

Формула из обретения

1. Барабанный гранулятор, содержащий вращающийся барабан, загрузочную и выгрузочную камеры, установленные на концах барабана, форсунки, расположенные в загрузочной камере, лопатки, закрепленные кольцевыми рядами на внутренней поверхности барабана, о тл и ч а ю шийся тем, что, с целью улучшения качества готового продукта, высота лопаток со стороны выгрузки в каждом из рядов выполнена переменной, уменьшающейся по направлению вращения барабана, причем наименьшая лопатка установлена вдоль образующей, а каждая последующая под углом (1-1,3)eL/n-1, к предыдущей где c6 — угол естественного откоса материала, n — количество лопаток в

Ряду °

2. Гранулятор по п. 1, о т л и— ч а ю шийся тем, что высота наименьшей лопатки B 10-20 раэ меньше диаметра барабана, а высота каждой последующей лопатки больше высоты предыдущей лопатки на 10,24-0,28D/и, где D — диаметр барабана, м; n — количество лопаток.

1546129

Лриме р

Сын учесть, Липкость, Степень емость, кг/см вого продукта, Х

96,5

8,7

12 >4

96,7

8,6

12>1

96,1

8,9

12,8

88,3

16,4

9,1

90,9

10>3

15,9

95,9

8,7

13,0

96 >О

12>9

8,8

92,3

17,1

9,8

90,1

9,0

16>9

91,6

10,1

18,9

0,12

65,1

17,1

89,3

10,9

96 О

8,8

l2,8

96,3

8,7

12,4

18i0

94,6

14,0

Высота наименьшей лолатки, м

1 D/20 0,025

2 D/15 0,033

3 D/10«0,05

4 D/5 «0>1

5 О/25 0,02

6 D/15 0,033

11 D/15 0 >033

14 Лрототип

Liar нарастания высот последуя»цих лопаток, м

0,256D/и

О >016

01280/и

0,0175

0,24D/и =

0,015

0,2D/п

0,0125

0,32/и «0,02

0,256D/п

0,016

0,256D/и

0,016

Наг иэменения угла установки лопаток в рядах, град.

1,1 0L/è-1

«1,1 32/7«5>0

О, 9 >4/ п- 1

«0>9 32/7 411

l,35 М/и-1

«0,9 32/7 - 6,2

1,3 м/и-1

1,3 32/7 = 5 > 9

1,0 о /и-1

«1,0 32/7 = 4,6

Выход товарной фракции

0,22,5 мм готоСпевивв73,8 0,081

74,4 0,0798

73,3 0,080

58,9 0,10

60,1 0,11

72,8 0>81

73 >4 0,83

60,2 О, 15

59,7 0,13

68,0 О, 14

72>9 0,081

74,0 0,795

60,0 0,15 разрушения гранул >

154б 129

Составитель P. Горяинова

Техред Л. Сердюкова

Корректор В. Кабаций

Редактор А. Лехнина

Заказ 38 Тирах 419 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, й-35, Раушская наб., д. 4/5 ю« юю ю

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101