Способ получения изделий из порошковых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам получения изделий из порошковых материалов. Цель изобретения - повышение точности геометрических размеров изделий сложной формы. В стальную матрицу устанавливают жесткие элементы, внутренний контур которых соответствует внешней форме изделия. Между жесткими элементами наносят слой пластичного материала (парафина), общий объем которого определяют по соотношению V<SB POS="POST">пл</SB>=V<SB POS="POST">G</SB><SP POS="POST">.</SP>S-V<SB POS="POST">G</SB>, где V<SB POS="POST">пл</SB> - объем пластичного материала, мм<SP POS="POST">3</SP> S - степень уплотнения, един., V<SB POS="POST">G</SB> - объем изделия, мм<SP POS="POST">3</SP>. Для изделия объемом 2,4<SP POS="POST">.</SP>10<SP POS="POST">4</SP>мм<SP POS="POST">3</SP> при высоте H, равной 60 мм, и степени уплотнения S свободно насыпанного порошка 2,6 - объем пластичного материала V<SB POS="POST">пл</SB> - 3,84<SP POS="POST">.</SP>10<SP POS="POST">4</SP> мм<SP POS="POST">3</SP>. Для жестких элементов толщиной 3 мм (общее их число: 60/3=20 и плюс 4 элемента укладываемых сверху) толщина слоя пластичного материала может быть определена V<SB POS="POST">пл</SB>/V<SB POS="POST">G</SB>/H/(24-1), т.е. 4,2 мм. Прессование порошка меди марки ПМС-2 в матрице с жесткими элементами толщиной 3,0 мм, покрытых 4,2 мм парафина, при усилии прессования 215 МПа позволило получить изделия с плотностью 92%. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

119) (И) (51) 5 В 22 F 3/02

ОПИСАНИЕ И3ОБРЕТЕНИЯ

Н АBTOPCHOMY СВИДЕТЕЛЬСТВУ пл =Чц ° Я-Ч

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

RO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4322667/31-02 (22) 23.07.87 (46) 28.02.90. Бюл. Р 8 (71) Витебский технологический институт легкой промышленности (72) А.В. Степаненко, П.А, Витязь, И,И. Жемчужный, О.Н. Дроздова, В.В, Хорошев, В.Г, Огризко и С.А. Дроздов (53) 621.762.045(088.8) (56) Кипарисов С.С., Либенсон Г.А.

Порошковая металлургия. М.: Металлургия, 1980, с. 278.

Клячко Л.И. и др. Оборудование и оснастка для формования порошковых материалов. M. Металлургия, 1986, с. 114. (54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ (57) Изобретение относится к порошковой металлургии, в частности к способам получения изделий из порошковых материалов. Цель изобретения — повышение точности геометрических размеров изделий сложной формы. В стальную

Изобретение относится к порошковой металлургии, в частности к способам получения изделий из порошковых материалов.

Цель изобретения — повышение точности геометрических размеров изделий сложной формы.

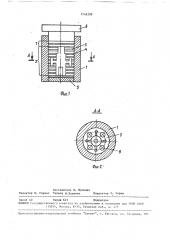

На фиг, 1 изображена пресс-форма для реализации способа, разрез; на фиг. 2 — сечение А-А на фиг.1.

Пресс-форма состоит из матрицы l оболочки 2, соответствующей сечению матрицу устанавливают жесткие элементы, внутренний контур которых соответствует внешней форме изделия. Между жесткими элементами наносят слой пластичного материала (парафина), общий объем которого определяют по соотношению Ч „ =Ч ° S-V), где V„„ — объем пластичного материала, мм ; S —степень уплотнения, един,; Ч 1 — объем изделия, мм . Для изделия объемом

2,4 10 мм при высоте Н, равной

60 мм, и степени уплотнения S свободно насыпанного порошка 2,6 объемпластичного материала V„„ 3,84 10 " мм

Для жестких элементов толщиной 3 мм (общее их число. 60/3=20 и плюс 4 ф

" элемента укладываемых сверху) толщина слоя пластичного материала может быть определена Vп„ /V< /Н/(24-1), т, е, 4,2 мм. Пре ..сование порошка меди мар- С ки IIMC-2 в матрице с жесткими элементами толщиной 3,0 мм, покрытых 4,2 мм парафина, при усилии прессования

215 МПа позволило получить изделия с плотностью 92Х. 2 ил. изделия. Оболочку собирают иэ жестких элементов 3, покрытых равным слоем пластичного материала 4, неподвижной вставки 5 и верхнего пуансона 6, Общий объем пластичного материала определяют по соотношению где V» объем пластичного матери»ла мм

У Ф

Vy — объем детали, мм

S — степень уплотнения, c,óò,, 1546209 а в. процессе прессования пластичный материал удаляют.

Точность геометрических размеров получают за счет использования жестких злеяентов, имеющих внутренний контур, соответствующий сечениям изделий, не меняющих при этом своеи внутренней формы и толщины при прессовании, а плотность иэделия регулируют использованием пластичного материала определенной толщины, который наносят на жесткие элементы и удаляют

1выдавливают) при приложении нагрузки пуансоном на эластичную оболочку.

Эластичность обеспечивает пластичный ма.териал. При этом плотность зависит от общего объема пластического материала, который определяется по формуле (1).

Способ осуществляют следующ-..м образом, Эластичную оболочку 2 собирают иэ отдельных жестких элементов 3, имеющих внутренний контур, соответствующий сечениям изделия и наносят на них равный слой пластичного материала 4, общий объем которого определяют по формуле (1). Затем набранную эластичную оболочку устанавливают в матрицу 1 на неподвижную вставку 5, после чего полученную полость заполняют порошком и устанавливают пробку 7.

Затем прессом прикладывают нагрузку к пуансону 6, который при своем перемещении давит на эластичную оболочку, состоящую из отдельных жестких элементов и пластичного материала, удаляя пластичный материал через отверстия 8 (фиг,2). Отдельные жесткие элементы,. соприкасаясь один с другим," образуют своими внутренними контурами изделие из порошка с точными геометрическими размерами и получают в процессе сближения равномерную плотность по всему объему изделия, причем плотность получаемого изделия регулируют изменением общего объема пластичного материала.

Пример 1. В матрицу, изготовленную из стали 45 ГОСТ 1050-74, укладывали неподвижную вставку иэ того же материала, отделенные жесткие пластинчатые элементы толщиной

h=3 мм, имеющие внутренний контур, соответствующий сечениям изделия (сечения изделия выполнены с шаrом, равным 3 мм, т.е. равным толщине одного жесткого элемента). Сами элементы изготовлены из стали 45 ГОСТ

1050-74 (при наложении один HB другой элементы своими внутренними кон5 турами образуют наружную форму изделия). При укладке жестких пластинчатых элементов в матрицу на них наносили пластичный материал — парафин марки В 52-54 ГОСТ 16960-71 (жесткие элементы и пластичный материал образуют "эластичную оболочку). Толщина наносимого пластичного материала определялась исходя из формулы

V. = 71 8-Vq

Объем иэделия определялся по формуле

20 ) Soce где So„„=-400 мм — площадь основания

9 изделия (детали);

Н =60 мм — высота изделия.

Тогда

V< =400 60= 24000 (мм ) .

При степени уплотнения 8=2,6 объем пластичного материала равен

25 V„„ =24000 2,6-24000=38400/ммь.

Число жестких элементов (К), образующих изделие, равно

Н 60

К=- =- — =20

h 3

Учитывая укладываемую сверху эластичную пробку, состоящую из четырех жестких элементов также толщиной

h 3 мм и покрываемых пластичным материалом, общее число жестких элементов Кь =24.

Число элеме нто в (m), п о к ры в а емых пластичным материалом, равно

m=K,< -1 =24-1 =23

Общая высота пластичного материала

40 (H ь ) равна

Ч„„ 38400

Н „, = — -- = — =96 (мм) .

S, 400

Тогда толщина (h« ) пластичного материала, покрывающего каждый из 23

45 жестких элементов, Равна

Н,„96

h = — " ===4 2 (мм) пл

Образованная из жестких элементов, покрытых пластичным материалом точщиной 4,2 мм, эластичная оболочка заполнялась медным порошком марки ?ПЧС-2, сдавливалась через пуансон с усилием

215 МПа, Парафин удалялся в технологические отверстия, образованные жесткими элементами и матрицей, Плот55 ность полученного изделия составила 923.

Пример 2, Б ма Рину, изготовленную из стали 45 ГОСТ 0,0-74, ук5

154 ладывали неподвижную вставку и жесткие пластичные элементы толщиной

h 2 мм из этого же материала с внутренним контуром, соответствующим наружному контуру сечений изделия (сечения изделий выполнены с шагом,равным 2 мм, т.е. равным толщине одного жесткого пластинчатого элемента). Перед укладкой в матрицу на жесткие элеэлементы наносили пластичный материал-парафин марки в 52-54 ГОСТ

16960-71 (жесткие пластинчатые элементы и пластичный материал образуют

"эластичную оболочку" ). Толщина наносимого пластичного материала определялась исходя из формулы

Ч„„ =Ч, S-v, Объем изделия определялся по фор6209 6

H ïë 150

11, = --"- - = — - =5 2 (мм)

m 29

В образованную из жестких пластинъ чатых элементов, покрытых пластичннм материалом, полость засылали порошок титана марки ПТЭС-1, Затем эластичная оболочка сдавливалась через пуансон и сплошной жесткий пластинчатый элемент (замыкающий полость) с усилием

290 ИПа. Парафин удалялся из пространства между жесткими элементами в технологические отверстия, образованные самими элементами (отверстиями 8).

Плотность полученного изделия составила 877. о р м у л а и з о б р е т е н и я муле

Vg -Sасн Ня в где SocH =400 MM — площадь основания изделия (детали);

Н =60 мм -высота изделия.

Тогда

V =400. 60= 24000/мм /.

При степени уплотнения S=2 5 объем пластичного материала равен

VÄÄ =24000 2,5-24000=60000 (мм )

Число жестких элементов (К), образующих наружный контур изделий, равно

На 60

K- =— = — =30

h 2

Число элементов (m), покрываемых пластичным материалом, равно

m=K-1=30-1=29 .

Общая высота пластичного материала (Н „„} равна

Нпл = = 00 =150 (мм), Vù 60000

8 Осн

Тогда толщина (Ь„„) пластичного материала, покрывающего каждь1й иэ 29 жестких элементов, равна

V» Ч S-Ч где Ч вЂ” объем пластичного материала

1, па 9 мм °

Vq — объем детали, мм

Ь.

S — степениь уплотнения, ед,, а в процессе прессования пластичный материал удаляют.

20,, Способ получения изделий из порош. ковых материалов, включающий изготовление оболочки с внутренней полостью, соответствующей конфигурации изделия, размещение ее в матрице, засып25 ку в оболочку порошка и последующее одноосное прессование, о т л и— ч а ю шийся тем, что, с целью повышения точности геометрических размеров изделий сложной формы, оболочку изготавливают из отдельных жестких элементов с покрытием их пластичным материалом, причем общий объем пластичного материала выбирают из соотношения

1546209

Составитель В, Шуменко

Редактор Н. Горват Техред М.Ходанич Корректор С ° Черни I

Заказ 42 Тираж 643 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Пронзнодственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101