Способ получения геотекстильного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к химической промышленности и позволяет повысить качество материала за счет устранения ворсистости на поверхности соединяемых кромок. Способ получения геотекстильного материала включает наложение кромок двух холстов друг на друга и их соединение путем прошивания, перед наложением кромок друг на друга их подвергают термообработке на ширине от 30 до 100 мм путем пропускания через нагретые до 170-250° вращающиеся валки. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1

„„SU„„154652 (51)5 D 04 Н 3/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР

H АВТОРСКОМ У СВИДЕТЕЛЬСТВУ (21 ) 4345070/30-1 2 (2?) 17,12.87 (46) 28.02.90. Ьюл. У 8 (71) Всесоюзный научно-исследовательский институт синтетического волокна (72) И.В. Лукин, А.А. Синдеев и А.В, Генис (53) 677.6НМ (088.8) (56) Geotechnical Fabrics Report, 1985, т. 3, !! - 1, с. 15-18. (54) СПОСОБ ПОЛУЧЕНИЯ ГЕОТЕКСТИЛЬНОГО MATFPHAJIA

Изобретение относится к химической промышленности, а именно к получению синтетических геотекстильных материалов.

Цель изобретения — повышение качества материала за счет устранения ворсистости на поверхности соединяемых кромок.

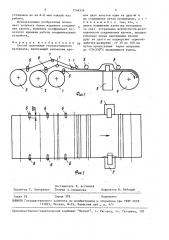

Иа фиг.,1 изображена схема процесса,вид сбоку; на фиг.2 — то же, план, На Фиг.! и 2 обозначено: 1,2,3— разматываемые рулоны, 4 — наматывае- мый рулон, 5 — соединительное устройство, 6 — горючие валки, 7 — отклоняющие ролики, 8 — валки для расплавления материала. !

1роцесс соединения происходит следующим образом. Геотекстильный материал разматывают с рулонов 1-3, проводят через горячие валки 6, отклоняющие ролики 7, валок 8 и подают в соединительное устройство 5, Соединенный материал расплавляется валком 8 и сматывается в рулон 4 с помощью намоточного механизма.

2 (») Изобретение относится к химической промышленности и позволяет повысить качество материала за счет устранения ворсистости на поверхности соединяемых кромок, Способ получения гетекстильного материала включает наложение кромок двух холстов одна на другую и их соединение путем прошивания, перед наложением кромок одна на другую их подвергают термообработке на ширине от 30 до 100 мм путем пропускания через нагретые до

170-250 вращающиеся валки. 2 ил, Пример 1. Геотекстильный материал синтетический нетканый шириной 1,5 м поверхностной плотностью

520 г/м, выполненный из вторичного полиамида, перед соединением пропускают через валки, нагретые до 245 С.

Соединение осуществляюется на швейной машине модели 159МТ со скоростью

16 м/мин капроновой нитью 15,6 текс.

Пример 2. Геотекстильный синтетический нетканый материал шириной а

2,4 м поверхностной плотностью 500 г/м выполненный из пропилена, перед соединением пропускается через валки, нагретые до 190 С. Соединение между собой осуществляется на безниточной машине SlilN-2 (ультразвуковой сваркой) мощностью 600 Вт, рабочей частотой 22 кГц, скорость св арки 1 2 м/мин, При соединении холстов геотекстильного материала на установках любого типа ворс с поверхности листов цепляется за нажимные лапки соединительных устройств, что вызывает периодические

1546526

Формула изобретения

Способ получения геотекстильного материала, включающий наложение кроСо ставитель Т. Астанина

Редактор Т. Лазоренко Техред Л.Сердюкова:, Корректор В. Кабаций

Заказ 58 Тираж 378 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул, Гагарина, 101 . установки их на 6-8 мин каждый час работы, Использование изобретения позволяет получать более надежное соединение кромок, повысить коэффициент по.-, лезного времени работы соединительных устройств. мок двух холстов один на другой и их соединение путем прошивания, о т— л и ч а ю шийся тем, что, с целью повышения качества материала за счет устранения ворсистости на поверхности соединяемых кромок, предварительно перед наложением кромок друг на друга их подвергают термообработке на ширине . от 30 до 100 мм путем пропускания через нагретые до 170-250 С вращающиеся валки.