Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, а именно к автоматизации прокатного производства, и может быть использовано для управления комплексом механических характеристик стальных полос. Цель изобретения - повышение качества готовой продукции за счет обеспечения коррекции параметров прокатки. С этой целью вводят дополнительный параметр - коэрцитивную силу, зависящую от механических характеристик полосы, проводят непрерывный контроль коэрцитивной силы и соответственно механических и физических свойств металла. Информация об изменении механических характеристик передается в управляющее вычислительное устройство (УВУ) верхнего уровня, где сравнивается с заданным комплексом механических свойств металла, рассчитанных перед прокаткой. В случае несответствия заданных механических характеристик и измеренных в ходе прокатки УВУ верхнего уровня формирует корректирующие воздействия на усилия (степень) обжатия и температуру конца прокатки. Сигнал на изменение усилий обжатия от УВУ верхнего уровня передается в устройство автоматического регулирования толщины. Сигнал на изменение температуры конца прокатки от УВУ верхнего уровня передается в автоматическое устройство управления температурно-скоростным режимом для получения необходимой температуры конца прокатки и соответственно заданных (рассчитанных) механических характеристик полосы. 2 с.п.ф-лы, 3 ил.

1547898

10 l5

20 учитывающие

3

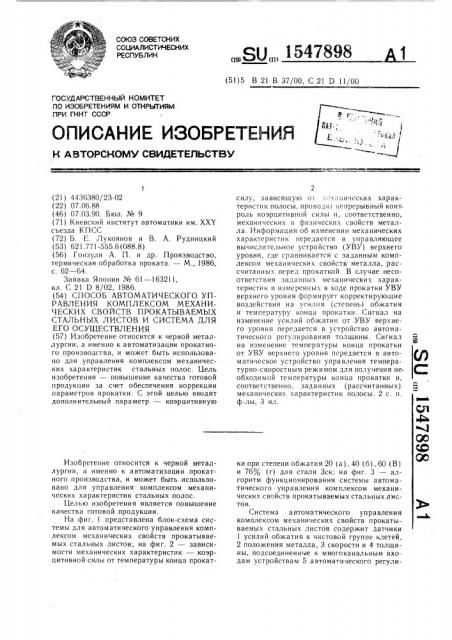

1 ования толщины, датчики температуры на1ала 6 и конца 7 прокатки, датчики 8 ско1)ости прокатки и 9 объемного расхода воды на межклетевое охлаждение, подсоединенные к многоканальным входам устройства 10 управления температурно-скоростным режимом -прокатки датчики 11 температуры смотки полосы, 12 скорости перемещения полосы на отводящем рольганге, 13 положечия металла, объемного расхода воды для охлаждения полосы сверху 14 и снизу 15, Подсоединенные к м ногока нальны м входам устройства 16 управления температурой смот и, блок 17 контроля электромагнитных параметров металла, три выхода которого подсоединены к первым трем входам управляюцего вычислительного устройства (УВУ) 18 ерхнего уровня, где осуществляется форирование команд на корректировку возДействий на температуру конца прокатки и степени обжатия в чистовой группе клетей. г1а четвертый вход УВУ 18 верхнего уровяя подсоединено устройство 5 автоматичесКого регулирования толщины, на пятый

Вход устройство 10 управления температурно-скоростным режимом прокатки, к шестому входу — устройство 16 управления температурой смотки. Первый выход УВУ 18

Верхнего уровня соединен с одним из многоканальных входов устройства 5 автоматичес кого регулирования толщины, второй выХод — с одним из входов автоматического устройства 10 управления температурно-скоростным режимом прокатки, и третий выход -- с одним из входов устройства 16 управления температурой смотки полосы.

Система работает следующим образом.

УВУ 18 верхнего .уровня для задаваемых значений толщины полосы, химсостава, твердости HRB, предела прочности о», предела текучести о,, относительного удлинения ns и вязкости д„осуществляет начальный расчет значений раствора валков, степени обжатия (усилий обжатия) в чистовой группе клетей, тем перату р ы конца прокатки (объемный расход воды на межклетевое охлаждение), температуры смотки (объемный расход охлаждающей воды в душирующей установке отводящего рольганга) и скорости прокатки. Данные расчета параметров из

УВУ 18 верхнего уровня передаются в устройство 5 автоматического регулирования толщины, в автоматическое устройство 10 управления температурно-скоростным режимом прокатки и устройство !6 управления температурой смотки.

После входа полосы в чистовую группу клетей устройство 5 автоматического регулирования толщины по информации от датчиков (1 — 4) корректирует начальную настройку, стабилизирует толгцину полосы, вычисляет уставки ненагруженных валков и упругой деформации, устройство 10 управления температурно-скоростным режимом прокатки по информации от датчиков (6 — 9) 4 уточняет объемный расход воды на межклетевое охлаждение полосы и скорости прокатки, устройство 16 управления температурой смотки обеспечивает установку расходов воды на охлаждение полосы на отводящем рольганге и скорость перемещения на нем. По информации от датчиков (11—

15) устройство 16 управления температурой смотки корректирует число включенных секций охлаждения для получения расчетной температуры смотки. В ходе прокатки блоком 17 измерения электромагнитных параметров осуществляется измерение коэрцитивной силы Н, и магнитной проницаемости. Данные об этих параметрах передаются в УВУ 18 верхнего уровня, где в соответствии с формулами

HRB = Аi Н,+В,. (1) а =Аг. Н.+ Вг; (2)

o=As ° Н,+ В», (3)

6» =А» ° Н, + В4 (4)

dh = Аs ° Н (1 + сТ) + Bs(1 + сТ), (5) где HRB — твердость, отн. ед.;

as — предел прочности, кг/мм, о — предел текучести, кг/мм, 6» — относительное удлинение, а„— ударная .вязкость, кг/мм, Н, — коэрцитивная сила, А/см;

Т вЂ” температура окружающей среды, где использ ется прокат, С;

У

А! А5 и  — В» — коэффициенты, марку стали.

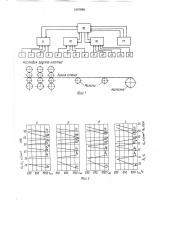

С помощью графиков на фиг. 2 осуществляется расчет корректирующих уставок на величину степени обжатия Л и температуру конца прокатки t-. или величину объемного расхода воды на межклетевое охлаждение.

Скорректированные уставки на Л и t, ïåредаются от УВУ 18 верхнего уровня в устройство 5 автоматического регулирования толщины и автоматическое устройство 10 управления температурно-скоростным режимом прокатки.

Статистической обработкой результатов измерений установлено, что с понижением температуры конца прокатки 1... увеличиваются HRB, os, а и уменьшаются 6s и а„. С увеличением степени обжатия Л механические характеристики HRB, о», о и коэрцитивная сила Н, возрастают, а пластичность 6s и вязкость d„уменьшаются, что иллюстрируют зависимости (фиг. 2) механических характеристик и коэрцитивной силы от температуры конца прокатки при степени обжатия 20 (а), 40 (б), 60 (в) и 76% (г) для стали Зск.

Алгоритм функционирования системы автоматического управления комплексом механических свойств приведен на фиг. 3.

Первый шаг осуществляет запуск алгоритма по сигналу, формируемому оператором с пульта, либо УВУ 18 верхнего уровня автоматически. Второй шаг производит ввод

1547898

55 исходных данных с массива (номер плавки, марка стали, химический состав и набор механических характеристик: HRB, оь, о, бз, ал.) .

Третий шаг рассчитывает условия начальной настройки по существующим моделям (раствор валков, степень обжатия, температура конца прокатки, объемный расход воды на межклетевое охлаждение, температура смотки, объемный расход охлаждающей воды в душирующей установке на отводящем рольганге, скорость прокатки) . Четвертым шагом в УВУ 18 верхнего уровня (в память) заносятся параметры начальной настройки и соответствующие им механические характеристики: HRB, ot„o, 6;, а„.

Пятый шаг осуществляет проверку наличия полосы на входе чистовой группы клетей. Б1естой шаг осуществляет измерение текущих параметров прокатки (усилий обжатия,. температуры конца прокатки, температуры смотки, скорости прокатки), обеспечивает также анализ измеренных параметров на достоверность их. Седьмым шагом осуществляется измерение коэрцитивной силы и магнитной проницаемости и осуществляется анализ их на достоверность. Восьмой шаг записывает измеренные параметры — Р;, t, t;., V, H, в память УВУ !8 верхнего уровня. Девятым н агом осуществляется по формулам (1) — (5) вычисление механических характеристик: НКВ, о, o., 65, а„ по измеренной величине коэрцитивной силы

Н,, Десятый шаг сравнивает заданные перед прокаткой параметры HRB, о, о,, 6q, а„и полученные по результатам вычислений по H:. При совпадении векторовЯ..(ИКВ, оь, о,, 65, а 1=ГЬ IHRB, о, о, 6;, а.l этих параметров в допустимых пределах одиннадцатый шаг фиксирует окончание решения алгоритма. При отклонении векторов Q, =ф @ осуществляется переход к двенадцатому шагу, который обеспечивает вычисление корректирующих уставок на величину степени обжатия и температуру конца прокатки (объем ного расхода воды на межклетевое охлаждение). Тринадцатый шаг формирует команду устройству автоматического регулирования толщины на установку соответствующего обжатия в чистовой группе клетей и команду автоматическому устройству управления температурно-скоростным режимом для установки необходимо -о расхода воды на межклетевое охлаждение (температуру конца прокатки), обеспечивающие заданный комплекс механических свойств полосы.

Изобретение дает возможность более оперативного управления комплексом механических характеристик полосы и повышения их качества.

Формула изобретения

l. Способ автоматического управления комплексом механических свойств прокаты10

ЗБ

50 ваемых стальных листов, заключающийся в расчете параметров прокатки, в частности температуры начала и конца прокатки, усилий обжатия, скорости перемещения полосы в чистовой группе клетей и на отводящем рольганге, толщины, объемного расхода воды на межклетевое охлаждение, объемного расхода охлаждающей воды в душирующей установке отводящего рольганга, темйературы смотки полосы и положения металла на линии стана по требуемым механическим свойствам стального листа, измерении текущих указанных параметров прокатки, отличающийся тем, что, с целью повышения качества готовой продукции за счет обеспечения коррекции параметров прокатки в процессе прокатки, измеряют электромагнитные параметры, а именно магнитную проницаемость и коэрцитивную силу, рассчитывают текущие механические свойства полосы по измеренным текущим параметрам прокатки, сравнивают рассчитанные текущие механические свойства проката с заданными и по величинам рассогласования воздействуют на степень обжатия и температуру конца прокатки для устранения выявленного р ассогл а сова н и я.

2. Система для автоматического чправления комплексом механических свойств, содержащая датчики усилий обжатия, положения металла на линии стана. скорости и толщины полосы, подсоединенные к многока нал ь н ы м входа м устройства а втом атического регулирования толщины полосы, датчики температуры начала и конца прокатки, скорости и датчики объемного расхода воды на межклетевое охлаждение, подсоединенные к многоканальным входам автоматического устройства управления температурно-скоростным режимом прокатки. датчики температуры смотки, скорости, датчики объемного расхода охлаждающей воды в душирующей установке отводящего рольганга и положения металла, подсоединенные к многоканальным входам устройства управления температурой смотки полосы в рулоны, отличающаяся тем, что снабжена блоком контроля электромагнитных параметров, три выхода которого подсоединены на первые три входа управляющего вычислительного устройства, на четвертый вход — устройство автоматического регулирования толщины, а на пятый вход — автоматическое устройство управления температурно-скоростным режимом прокатки и к шестому входу устройство управления температурой смотки полосы, первый выход управляющего вычислительного устройства соединен с одним из многоканальных входов устройства автоматического регулирования толщиной, второй выход — с одним из входов автоматического устройства управления температурноскоростным режимом прокатки и третий выход — с одним из входов устройства управления температурой смотки полосы.

1547898

Часто3пя аруппо кмгпей

Иная стана

550 ды 7050 „ГЮ 850 7050 „Б50 Иб 1050 4, b50 850 ЮО „„ С!

547898

Начала

Зад

Осходных донных

Hem

11

Конец

Составитель А. Сергеев

Редактор В. Г1етраш Техред И. Верес Корректор В. Кабаций

Заказ 98 Тираж 405 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Расчет начольнои настрайки ла моделям

Л7пи,"6 дбннБ!х

8 Й7сси86/ УдУ

8epwezo уродия

cmb

5 ли полоса на Входе чистодОй гРУПпб

ЛЕП7Ей

Измерение пекущих параметро8 прокаажи: Р.; .п, с-, "

13

Рормиробанце команона устройстда (u),(s) u(ss) 1Г

Вычисление Ь УдУ корректирующих усюадок на ю и

70,обй ение ЗадОннб!х 4< паоаметрод с полученны/ми

Вь!числение ds, Й<, Е, нЯВ, а„через изиереннию козрцип7ибную силу

Запись измереннби параметроб; Р;, кп у ™ ) нс

Измерение злектрамагнитных аараметробполось