Поддон для сквозных изложниц

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к разливке металла сверху, к устройствам поддонов. Цель изобретения - увеличение срока службы поддона, снижение металлоемкости вкладыша, сокращение донной обрези слитков и повышение их качества. Основание поддона выполнено с чашеобразной выемкой, в которой концентрично размещен вкладыш, причем глубина выемки основания равна высоте вкладыша и составляет 0,31...0,40 его высоты, а вкладыш выполнен в виде перевернутого полого усеченного конуса с фланцем по периметру окружности, диаметром 1,11...1,33 высоты основания и диаметром усеченного основания, равным 0,09...0,18 высоты основания, с одинаковой конусностью внутренней и внешней поверхностей, равной 18-40°, с высотой углубления, равной 0,18...0,20 высоты основания, и толщиной стенки в центральной части, равной 0,13...0,20 высоты основания. 1 з.п.ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК.Я0,„, ЯЫ7Щд (51)5 В 22 0 7/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4416318/23-02 (22) 30.03.88 (46) 07.03.90. Бюл. Р 9 (71) Магнитогорский металлургический . комбинат нм. В.И.Ленина и ?1агнитогорский горно-металлургический инсти" тут им. Г.И.Носова (72) С.В.?милюков, А.Ф.Ииляев, B.Â.ØàõòàðHHà, 1О.Н.Селиванов, И.А.Малыхин, И.Ф.Тимошенко, В.И.1(ирюшкин, В.T.Кулаковский и Б.А.Лесин (53) 621.746.393(088.8) (56) Филиппов А.С. и др. Сменные литые детали сталеразливочного оборудования. — М.: Металлургия, 1965, с. 291, рис ° 117 (б). (54) ПОДДОН ДЛЯ СХВОЗНЬИ ИЗЛОЖНИЦ (57) Изобретение относится к области металлургии, в частности к разливке металла сверху, к устройствам поддонов. Цель изобретения — увепичение

Изобретение относится к области металлургии, в частности к разливке металла сверху.

Цель изобретения — увеличение срока службы поддона, снижение металлоемкости вкладьппа, сокращение донной обрези слитков и повышение их качества.

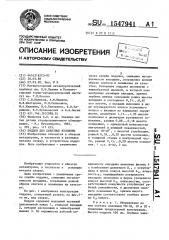

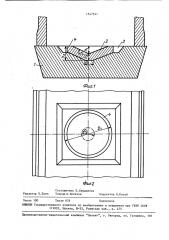

На фиг. 1 изображена конструкция поддона, поперечный разрез; на фиг.2то же, вид сверху.

Поддон содержит наружный чугунный цельнолитой кожух 1, стальной вкладыш

2, который расположен в чашеобразной выемке 3. По окружности рабочей по2 срока службы поддона, снижение металлоемкости вкладьппа, сокращение донной обрези слитков и повьппение их качества. Основание поддона выполнено с чашеобразной выемкой, в которой концентрично размещен вкладьпп, причем глубина выемки основания равна высоте вкладыша и составляет 0,31...0,40 его высоты, а вкладьпп выполнен в виде перевернутого полого усеченного конуса с фланцем по периметру окружности, диаметром 1,11...1,33 высоты основания и диаметром усеченного основания, равным 0,09...0,18 высоты основания, с одинаковой конусностью внутренней и внешней поверхностей, равной 18-40, с высотой углубления, равной 0,18...0,20 высоты основания, и толщиной стенки в центральной части, равной 0,13 °,,0,20 высоты основания. 1 з.п. ф-лы, 2 ил. верхности вкладыша выполнен фланец 4 с наибольшим диаметром D,, с углублением в форме конуса высотой h<, конусность О, периферийная поверхность вкладьппа выполнена в форме усеченного конуса высотой Ьп, конусностью, соответствующей конусности углубления рабочей поверхности, и диаметром меньшего основания D, причем высота вкладьппа соответствует глубине выемки Ь кожуха.

Пример 1 Оборудовано по три состава изложниц.УН-18, 19 и 20 т поддонами предлагаемой конструкции.

Высота поддона 450 мм. Глубина чаше154794! образного углубления в кожухе 140 мм (0,31), длина 1200 мм, ширина 600 мм.

В кожух концентрично установлен вкладыш BblcoToA 140 мм (0,31). Ilo окружности рабочей поверхности вкладыша выполнен фпанец с наибольшим диаметром 500 мм (l,ll), шириной 40 мм, с углублением в форме конуса высотой

30 мм (0,18), конусностью 18, периферийная часть вкладыша выполнена в

1 ,форме усеченного конуса высотой 60мм (0,13), конусностью, соответствующей конусности углубления рабочей поверхности, и диаметром меньшего основания 15 40 мм (0,09)(фиг, 1).

На основании наблюдений при отливке, стрипперовании и прокатке слитков было установлено, что rro сравнению с известными поддонами удельный расход предлагаемых поддонов уменьшился на

2,0 кг/т отлитой стали; донная обрезь сократилась на 0,5%; приварка слитков отсутствует; качество слитков улучшилось из-за уменьшения отсортировки 25 сляб по плене на 1,0%.

Hp и м е р 2. Оборудовано по три состава изложниц 1Н-18, 19 и 20 т поддонами предлагаемой конструкции.

Высота поддона 450 мм, глубина выемки 30. чашеобразного углубления в кожухе

165 мм (0,37) длина 1200 мм, ширина

600 мм. Б кожухе концентрично установлен вкладыш высотой 165 мм (0,37).

По окружности рабочей поверхности

| вкладыша выполнен фпанец с наибольшим ! диаметром 550 мм (1,22), шириной

40 мм, с углублением в форме конуса о высотой 85 мм (0,19)., конусностью30, периферийная поверхность вкладыша 40 выполнена в форме усеченного конуса высотой 80 мм (0,18), конусностью, соответствующей конусности углубления рабочей поверхности, и диаметром меньшего основания 60 мм (0,13) (фиг. 1).

На основании наблюдений при отливке, стрипперовании и.прокатке слитков было установлено, что по сравнению с известными поддонами удельный расход предлагаемых поддонов уменьшился на 2,0 кг/т отлитой стали;

-донная обрезь сократилась на 0,5%; приварка слитков отсутствует; качество слитков улучшилось иэ-за уменьшения отсортировки сляб ло плене на 1,0%, Пример 3. Оборудовано по три состава изложниц УН-18, 19 и 20 т поддонами предлагаемой конструкции.

Высота поддона 450 мм. Глубина выемки чашеобразного углубления,в кожухе

180 мм (0,40), длина 1200 мм, ширина

600 мм. По окружности рабочей поверхности вкладыш а выполнен фпанец с наибольшим диаметром 600 мм (1,33), шириной 40 мм, с углублением в форме конуса высотой 90 мм (0,20) мм, конусностью 40, периферийная поверхность вкладыша выполнена в форме усеченного конуса высотой 90 мм (0,20), конусностью, соответствующей конусности углубления рабочей поверхности, и диаметром меньшего основания 80 мм (0,18) (фиг. 1).

На основании наблюдений при отливке, стрипперовании и прокатке слитков было установлено, что по сравнению с известными поддонами уцельный расход поддонов уменьшился на 2,0 кг/г отлитой стали; донная обрезь сократилась на 0,5%; приварка слитков отсутствует; качество слитков улучшилось из-эа уменьшения отсортировки сляб по плене на 1,0%.

Формул а изобретения

1. Поддон для сквозных изложниц, содержащий основание с чашеобразной выемкой в верхней части и вкладыш, концентрично расположенный в выемке, отличающийся тем, что, с целью увеличения срока его службы, снижения металлоемкости вкладыша, сокращения донной обреэи слитков и повышения их качества, глубина выемки основания равна высоте вкладыша и составляет 0,31...0,40 его высоты, вкладыш выполнен в виде перевернутого полого усеченного конуса с фланцем по периметру окружности, диаметром

l,1l...l,33 высоты основания, и диаметром усеченного основания, равным

0,09...0,18 высоты основания, с одинаковой конусностью внутренней и внешней поверхностей, равной 18...40 с высотой углубления, равной 0,18...

0,20 высоты основания, и толщиной стенки в центральной части, равной

0,13. 0,20 высоты основания.

2. Поддон по и. 1, о т л и ч а юшийся тем, что вкладыш выполнен из стали.

1547941

Составитель Е.Скиданова

Техред А.Кравчук. Корректор Л.Патай

Редактор Е.Папп

Заказ 100 Тираж 626 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101