Способ изготовления трубчатых сверл

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению алмазно-абразивных инструментов, в частности к способам изготовления тонкостенных трубчатых сверл. Целью изобретения является повышение износостойкости сверл. Предложенный способ заключается в том, что боковую поверхность твердосплавной оправки предварительно плакируют легкоплавким металлом, толщина слоя которого не превышает половины минимального размера абразивных зерен. Оправку устанавливают в полость трубчатой заготовки. В зазор между оправкой и плакированной заготовкой помещают монослой алмазного порошка, после чего осуществляют его закрепление на заготовке путем воздействия на нее импульсным магнитным полем со стороны внешней поверхности заготовки, причем разрядный ток емкостного накопителя установки одновременно пропускают через оправку. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСГ1У БЛИН (19(SU (ill

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPb17HSIM

ПРИ ГННТ СССР (21) 4460799/31-02

° (22) 10.06.88 (46) 07.03.90. Бюл. 1 - 9 (71) Белорусский политехнический институт (72) А.А.Кот, В.Ф.Горошко, В.А.Верещагин и П.Ф.Евтушенко (53) 621. 762. 4 (088. 8)

1 (56) Авторское свидетельство СССР

9 1430191, кл. В 24 D 17/OO, 1987. (54) СПОСОБ ИЗГОТОВЛ Г.1(ШЯ ТРУБЧАТЫХ

СВЕРЛ (57) Изобретение относится к изготовлению алмазно-абразивных инструментов, в частности к способам изготовления тонкостенных трубчатых сверл.

Целью изобретения является повьппение

Изобретение относится к области изготовления алмазно-абразивных инст рументов, в частности к способам изготовления тонкостенных трубчатых сверл.

Цель изобретения — повьппение износостойкости трубчатых сверл.

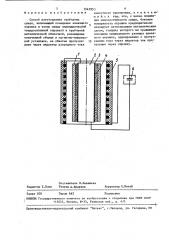

На чертеже дана схема осуществления способа.

Способ осуществляется следующим образом, В полости цилиндрической металлической заготовки 1 устанавливают твердосплавную оправку 2, предварительно плакированную слоем 3 легкоплавкого металла, Диаметр оправки (не принимая во внимание слой) соответ- . ствует внутреннему диаметру сверла. (51)5 В 22 F 5/00, 7/04, 3/08

2 иэно со стойкости сверл, Предложенный способ заключается в том, что боковую поверхность твердосплавной оправки предварительно плакируют легкоплавким металлом, толщина слоя которого не превьппает половины минимального размера абразивных зерен. Оправку устанавливают в полость трубчатой заготовки. В зазор между оправкой и плакированной заготовкой помещают монослой алмазного порошка, после чего осуществляют его закрепление на заготовке путем воздействия на нее импульсным магнитным полем со стороны .внешней поверхности заготовки, причем (разрядный ток емкостного накопителя установки одновременно пропускают через оправку. 1 нл.

На плакирующем слое равномерно монослоем распределяют алмазный порошок

4, после чего заготовку совместно с оправкой вносят в рабочую зону цилиндрического индуктора 5 магнитноимпульсной установки 6. Первый вывод индуктора 5 подключают к одному иэ выводов емкостного накопителя установки, а второй вывод индуктора электрически связывают с торцом оправки.

Другой торец оправки подсоединяют к свободному выводу емкостного накопителя установки. Таким образом, обмот" ки индуктора и оправки будут подключены последовательно в цепи разряда емкостного накопителя установки, При разряде .емкостного накопителя магнитно-импульсной установки 6 на индук-.! 547953

r тор 5 последний генерирует электромагнитное поле, приводящее к радиальной деформации заготовки на оправку.

Одновременно вследствие пропускания тока через оправку 2 расплавляется легкоплавкий слой 3.

Высокоскоростная деформация заготовки на оправку приводит к внедрению абразивных зерен в материал заготовки. Процесс внедрения абразив1 ных зерен в материал заготовки происходит следующим образом. На первом

1 этапе происходит вдавливание частиц в расплав плакирующего металла. Далее частицы внедряются непосредственно в исходную заготовку на большую часть их объема. Это условие обеспечивается выбором толщины плакирующего слоя, не превьппающей половины минимального размера абразивных зерен. Абразивные зерна, проникая в материал заготовки, оставляют свободный объем между частицей и заготовкой. Эти так называемые кратеРы при- 25 нудительно заполняются легкоплавким расплавом, который после охлаждения прочно удерживает в заготовке абра1зивные зерна.

Следует отметить, что основным

I назначением легкоплавкого слоя явля( ется не только закрепление абразива на заготовке. Слой необходим для исключения дробления зерен алмаза при их внедрении в заготовку. В момент контактирования абразивных частиц с оправкой металл легкоплавкого слоя разделяет их тонкой прослойкой, что стабилизирует внедрение и исключает разрушение зерен за счет их контакти- 40 рования, 1(роме того, легкоплавкий слой смягчает ударное воздействие оправки в первый момент деформации заготовки, когда ее скорость максимальная.

Расплавление легкоплавкого слоя происходит при значительно меньших (по сравнению с известным способом) энергиях разряда и при значительно более низких скоростях деформации

50 заготовки, что также обеспечивает сохранение целостности алмазных зерен.

Пример. Изготавливали полые тонкостенные сверла с размерами, мм: толщина стенки 0,42 — 0,45; внутрен55 ний диаметр 5; длина 60.

В качестве заготовок использовали (латунные Л63) оболочки с внутренним диаметром 5,8 и длиной 60 мм. Поверх- ность твердосплавной оправки диаметром. 5 мм плакировали сплавом Вуда толщиной 93 — 95 мкм. На оправку наносили монослой алмазного порошка,, АСК зернистостью 200/250 мкм. Заготовку с оправкой вносили в рабочую зону цилиндрического индуктора с диаметром 6,1 мм, после чего через ин" дуктор разряжали емкостной накопитель магнитно-импульсной установки.

Твердосплавную оправку предварительно последовательно включали в цепь разряда установки. Энергия разряда составляла 2,2 кДж.

В результате магнитно-импульсной обработки происходило обжатие заготовки на оправку, расплавление плакирующего слоя (эа счет протекания тока через оправку) и внедрение на внутреннюю поверхность заготовки абразивных зерен. Далее оправку извле" кали иэ полости заготовки. На внешнюю поверхность наносили алмазный слой методом гальваностегии. !.

В результате были получены полые тонкостенные сверла, которые испытывались при сверлении ситалла СО115И при следующих режимах: частота вращения 4000 мин; осевая подача

1О мм/мин; давление СО) (0,2 ИПа.

Испытания показали, что износостойкость инструмента составляет

5,0 — 5,6 мкм/м (износ сверла на метр длины обработанного материала) при полном отсутствии царапин и прижогов на обработанной поверхности.

Дпя изготовления аналогичных сверл известным способом необходимо реализовать энергию разряда не менее 9,2кДж.

В результате резко возрастает доля раздробившихся зерен. Так, например, гранулометрический состав рекуперированных алмазных частиц показан, что в случае использования известного способа примерно 30 — 35 общего количества частиц диспергируются, в то время как предлагаемый способ практически полностью обеспечивает исходный

: гранулометрический состав. Сверла, изготовленные известным способом, имеют размерный износ 7,S"7,9 мкм/м.

Таким образом, предлагаемый. спо соб позволяет повысить износостойкость трубчатых сверл и снизить энер- . гозатраты по сравнению с известным.

5 1547953 6

Ф о р м у л а и з о б р е т е н и я емкостного накопителя, о т л и ч а ю- ш и и с я тем, что, с целью повыше.- Способ изготовления трубчатых ния износостойкости сверл, боковую сверлв включающий помещение алмазного поверхность оправки предварительно

5 порошка в зазор межДУ цилинДрической плакируют легкоплавким металлическим твердосплавиой оправкой и трубчатой слоем, толщина которого не превышает

Металличесхой оболочкой, размещение половины минимального размера алмазполученной сборди в магнитно-импульс- ного порошка, одновременно с пропусной установке, ее обжатие пропуска- 10 канием тока через нндуктор ток про- нием через индуктор разрядного тока пускают через оправку.

Составитель Н.Левашева

Редактор E.Ïàïï Техред A. Кравчук Корректор Л.Патай

Заказ 300 Тираж 642 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 113035, Москва, Ж-35, Раушская наб., д. 4/5 — +

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101