Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий. Цель - увеличение производительности технологического процесса и повышение качества покрытий. В корпус 2 помещают упрочняемые изделия с предварительно нанесенным на их внутреннюю поверхность пористым покрытием, а затем корпус закрепляют в токарном патроне 24 с помощью хвостовика 25. В камеру 10 через отверстие 9 в оправке 8 подают избыточное давление газа (воздуха), в результате чего поршни 20 и 21 раздвигаются и давление передается на П-образные планки 16 и 17, которые перемещаются в радиальном направлении и прижимают деформирующие ролики 14 и 15 к упрочняемой поверхности изделий. Включают источник 1 нагрева, узел вращения корпуса 2 и деформирующих роликов, в результате чего происходит нанесение плотного покрытия на внутреннюю поверхность изделия. Применение данного устройства позволяет повысить качество покрытия и увеличить производительность технологического процесса. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛКСТИЧЕСНИХ

РЕСПУБЛИК (19) (1!) (51) 5 B 22 Г 7/04

ГОСУДАРСТВЕННЬ(Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fHHT СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ (21) 4400883/31-02 (22) 30.08.88 .(46) 07,03.90. Вюл. 11 9 (71) Белорусский политехнический институт (72) А.Ф.Присевок, В.А.Карпушин, В.С.Ивашко, Л,С.Олейников и В.И. Наркевич (53) 621..762.073(088.8) (56) Авторское свидетельство СССР

9 1421456, кл. В 22 Г 7/04, 1986.

Авторское свидетельство СССР

У 1416272, кл. В 22 Г 7/04, 1987. 7

2 (54) УСТРОЙСТВО ДНЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ИЕТАПЛИЧЕСКИХ ПОРОШКОВ НА

ВНУТРЕННИЕ СФЕРИЧЕСИИЕ ПОВЕРХНОСТИ

ИЗДЕЛИЙ (57) Изобретение относится к области порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий. Цель — увеличение производительности технологического процесса и повышение качества покрытий. В корпус 2 помещают упрочняемые изделия

1547956 с предварительно нанесенным на их

1 внутреннюю поверхность пористым покрытием, а затем корпус закрепляют в токарном патроне 24 с помощью хвосто,вика 25. В камеру 10 через отверстие

5, 9 в оправке 8 подают избыточное давление газа (воздуха), в результате чего поршни 20 и 21 раздвигаются и давление передается на П-образные планки 16 и 17, которые перемещаются в радиальном направлении и прижимают

1

Деформирующие ропикй 14 и 15 под действием радиальной силы прижимаются к упрочняемым поверхностям деталей.З.

В силу того, что образующая прошиля роликов эквидистантна образующей упрочняемой внутренней сферической по" верхности, давление на нее осуществляется по всей образующдй.

Изобретение относится к порошковой металлургии, в частности к нане. сению покрытий из металлических порошков на поверхность изделий. !

Цель изобретения — увеличение производительности технологического процесса и повышение качества покрытий.

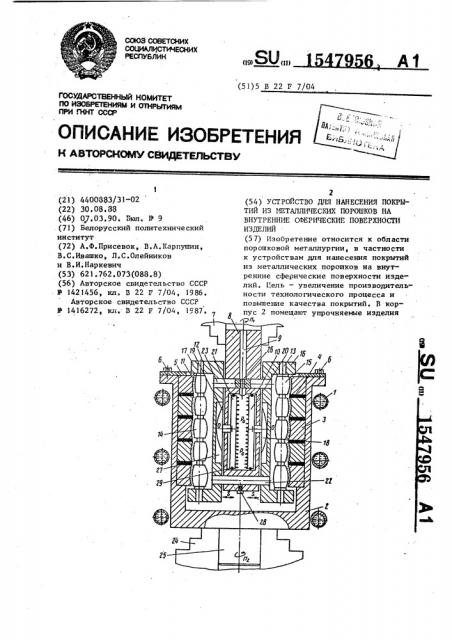

На чертеже представлена схема устройства для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий.

Устройство содержит источник 1 нагрева, эажимное приспособление, выполненное в виде корпуса 2, в кото,ром размещены детали 3 и разделитель"jgre (асбестовые или графитовые) прок ладки 4 и крышки 5 с болтами 6, узел вращения, выполненный в виде токарного патрона 7 с оправкой 8, в которой ,выполнено отверстие 9 для подачи га,за в камеру 10 избыточного давления.

Узел уплотнения металлического порошка 11 выполнен в виде установленных на вертикальных параллельных ва- ликах 12 и 13 деформирующих роликов

14 и 15, концы валиков 12 и 13 расположены в цилиндрических отверстиях

П-образных планок 16 и 17. Указанные планки установлены с возможностью радиального перемещения и жестко связаны посредством полуцилиндрических вкладышей 18 и 19 с дополнительно введенными поршнями 20 и 21.

Поршни 20 и 21 расположены симметрично относительно оси вращения иэделий в камере 10 избыточного воздушного давления. Возможность радиально.. го перемещения планок.16 и 17 обеспечивается при помощи горизонтальных осей 22 и 23. деформирующие ролики 14 и 15 к упрочняемой поверхности иэделий. Включают источник 1 нагрева, узел вращения корпуса 2 и деформирующих роликов, в результате чего происходит нанесение плотного покрытия на внутреннюю поверхность изделия, Применение, данноro устройства позволяет повысить качество покрытия и увеличить производительность технологического процесса. I ил.

Узел вращения изделий состоит иэ токарного патрона 24, в котором жест- ко закреплен хвостовик 25 корпуса 2.

В горизонтальной оси 23 выполнено цилиндрическое отверстие 26 для подачи от сети (не показана) избыточного давления газа (воздуха). В планках

16 и 17 выполнены прямоугольные пазы

27. Крепление горизонтальной оси 22 осуществляется винтом 28. Для герметизации в поршнях 20 и 21 установлены резиновые уплотнения 29, Устройство работает следующим об" разом, В корпусе 2 помещают упрочняемые изделия с предварительно нанесенным на их внутреннюю поверхность пористым покрытием, разделяя их между собой цилиндрическими прокладками 4.

Корпус 2 жестко закрепляют в токарном патроне 24 с помощью хвостовика 25.

В камеру 10 через отверстие 9, выполненное в оправке 8„ подают избыточное давление Р,, в результате . чего поршни 20 и 21 раздвигаются и посредством полуцилиндрических вкладышей, жестко связанных с поршнями .

20 и 21, давление передается в точку 0 и соответственно иа П-образные планки 16 и 1?. Указанные планки перемещаются в радиальном направлении по осям 22 и 23 (направление перемещения показано стрелками 8).

40

5 15479

Включают источник l нагрева (индуктор ТВЧ), узел вращения (токарный . патрон 24) корпуса 2 и узел вращения деформирующих роликов 14 и 15 (токар5 ный патрон 7), Частота вращения и = и 1500 об/мин. Температура нагрева деталей 3 с покрытием 11 составляет )050 0 материал деталей— сталь 45, материал покрытия — сплав f0

СНГН (ТУ-48-19-212-76), время ведения процесса 1,5...2 мин. После окончания процесса нанесения покрытия выключают приводы и источник нагрева, отклю-. чают подачу избыточного давления ° 15

Максимальная величина избыточного давления от сети составляет 4 атм.

Снимают крьппку 5, отвинтив болты 6, разжимают патрон 7, извлекают оправку 8 вместе с П-образными планками 20

16 и 17 и деформирующими роликами 14 и 15. Изделия достают из корпуса 2 вместе с прокладками 4 ° Внутренняя сферическая поверхность изделия вместе с получаемым покрытием имеет дос- 25 таточно высокую точность геометрии (до 7 квалитета) и физико-механические свойства.

Выполнение узла уплотнения в виде 30 установленных в. один ряд на вертикальных параллельных валиках деформи-! .рующих роликов обеспечивает возможность одновременного упрочнения от

45 до 10 деталей, что в соответствующее число. раз обеспечивает возможность повьппения производительности процесса упрочнения деталей с внутренними сферическими поверхностями.

Кинематическая связь П-образных планок с полуцилиндрическими вкладышами и дополнительно введенными поршнями, расположенными симметрично относительно оси вращения изделий в камере подачи избыточного воздушного давления, обеспечивает возможность приложения давления.в точке О, симметрично расположенной между горизонтальными осями, что исключает перекос осей и возможность их заклинивания в отверстиях, выполненных в П-образных планках, что повьппает надежность работы устройства и обеспечивает равномерное распределение давления со стороны пневматической камеры на деформирующие ролики.

В частности, при нанесении покрытия из сплава СИПИ на изделия из стали 45 лористость нанесенного слоя уменьшается (по сравнению с известным устройством) с 5-8 до 4-67, прочность сцепления слоя с подложкой возрастает с 10-12 до 10-35 кг/мм, пористость покрытия снижается с 5-8 до

4-67, а равномерность распределения прочности и пористости возрастает с

56-60 до 85-907.. При этом производительность процесса возрастает в 3-4 раза по сравнению с известным устройством. формула изобретения

Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий, содержащее источник нагрева, зажимное приспособление, корпус, узел враще45

55

Расположение концов валиков в цилиндрических отверстиях П-образных планок, установленных с возможностью радиального раздвижения на горизонтальных осях, обеспечивает возможность приложения к обрабатываемым внутренним сферическим поверхностям деталей равномерного давления со стороны пневматической камеры, вследствие чего получаемое покрытие на всех деталях имеет одинаковые физико-механические свойства и высокое качество, Кроме того, имеется возможность упрочнения сферических поверхностей деталей с различным радиусом сферы. В этом случае под каждый требуемый диаметр сферы подбираются соответствующие образующие (радиус) деформирующих роликов. ния изделия и узел уплотнения порошка с приводом, о т л и ч а ю щ е— е с я тем, что, с целью увеличения производительности технологического процесса и повьппения качества покрытий, узел уплотнения выполнен в виде деформирующих роликов, закрепленных на валиках П-образных планок с от) верстиями, камеры избыточного давления и поршней, установленных в камере симметрично относительно оси вращения зажимного приспособления, при этом валики расположены вертикально и размещены своими концами в отверстиях П-образных планок, а последние установлены с возможностью радиального перемещения и жестко соединены с поршнями посредством полуцилиндрических вкладышей.