Состав для обработки древесноволокнистого ковра

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в производстве древесноволокнистых плит сухим способом и древесностружечных плит. Цель изобретения - повышение качества плит за счет упрочнения поверхностных слоев. Для этого щепу из отходов спичечного производства размалывают на волокна и сушат их до влажности 8-14%. Затем волокна обрабатывают в смесителе смолой СФЖ-3014 в количестве 10% для плит средней плотности и 2,5-4,5% для твердых плит. Из обработанного смолой волокна формируют ковры, поверхность которых обрабатывают модифицирующей добавкой в количестве 400 г на 1 м<SP POS="POST">2</SP> поверхности ковра. Модифицирующую добавку для обработки ковра готовят следующего состава, мас.%: карбамид 25,0-30,0 этиленгликоль 5,0-8,0 борная кислота 0,8-1,0 нефтяной гидрофобизатор 4,75-19,0 сиккатив 0,25-1,0 вода остальное. При этом отдельно готовят раствор карбамида, этиленгликоля и борной кислоты. Этой смесью обрабатывают волокна или поверхность ковра. Затем волокна или поверхность ковра обрабатывают смесью нефтяного гидрофобизатора с сиккативом. Плиты прессуют при 195-200°С. Режим прессования плит средней плотности - ступенчатый с использованием дистанционных планок. Прессование твердых древесноволокнистых плит осуществляют без дистанционных планок по двухступенчатому графику. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК . (19) (11) А1 (51)5 С 08 1. 97/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н авто сном свидятвльствм

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И. ОТНРЫТИЯМ

ПРИ Гкнт СССР

1 (21) 4315231/23-15 (22) 09. 10.87 (46) 07.03.90. Бюл. У 9 (71) Всесоюзный научно-исследовательский институт деревообрабатывающей промышленности (72) В.В.Шушкова, А.Д.Платов, В.П.Панов, Н.Н.Елхова, А.А.Пиргач и. Т.Н.Сомова (53) 674.817-41(088.8) (56) Авторское свидетельство СССР .N- 1 133098, кл. В 27 N 3/02, 1983.

Авторское свидетельство СССР

У 1084279, кл. С 08 L 97/02, 1982. (54).СОСТАВ ДЛЯ ОБРАБОТКИ ДРЕВЕСНОВОЛОКНИСТОГО КОВРА

- (57) Изобретение может быть использовано в производстве древесноволокнистых плит сухим способом и древесностружечных плит. Цель изобретения — повышение качества плит за счет упрочнения поверхностных слоев. Для этого щепу из отходов спичечного производства размалывают на. волокна и сушат их до влажности 8-14Х. Затем волокна обрабатывают в смесителе смолой СФЖИзобретение относится к деревообработке, преимущественно к производству древесноволокнистых плит сухим способом и может быть использовано в производстве древесностружечных плит.

Цель изобретения — улучшение качества плит за счет упрочнения поверхностных слоев.

Пример 1. Щепу, полученную из отходов спичечного производства, .пропаривают при давлении пара 0,62

3014 в количестве 10Х для плит средней плотности и 2,5-4,57. для твердых плит. Из обработанного смолой волокна формируют ковры, поверхность которых обрабатывают модифицирующей добавкой в количестве 400 г на 1 м поверхности ковра. Модифицирующую добавку для обработки ковра готовят следующего состава, мас. Ж: карбамид 25,030,0, этиленгликоль 5,0-8,0, борная кислота 0,8-1, О, нефтяной гидрофобизатор 4,75-19,0, сиккатив 0,25-1,0, вода — остальное. При этом отдельно готовят раствор карбамида, этиленгликоля и борной кислоты. Этой смесью обрабатывают волокна или поверхность ковра. Затем волокна или поверхность ковра обрабатывают смесью нефтяного гидрофобизатора с сиккативом. Плиты прессуют при 195-200 С. Режим прессования плит средней плотности — ступенчатый, с использованием дистанционных планок. Прессование твердых древесноволокнистых плит осуществляют без дистанционных .планок по двухступенчатому графику. 1 табл.

1,0 MIIa в течение 1-2 мин (время пропаривания) и размалывают на волокна до степени помола 350-400 ед. ПВ.

Затем волокно высушивают в пневматической сушилке до влажности 8-143 (в зависимости от того, какой плотности изготавливают плиту) и обрабатывают в механическом смесителе фенолформальдегидной смолой СФЖ-3014. Волокно, которое предназначено для изготовле- ния плит средней плотности, высушива1548199

25 ют до влажности (13+1)X и обрабатыва ют смолой в количестве 10Х по отношению к массе абсолютной сухой древеси- ны, а для изготовления твердых плит волокно высушивают до влажности (8+

+1)Х и вводят 2,9-4,5Х смолы.

После обработки связующим из волокна формируют ковры, причем в наруж» ные слои вводят путем поверхностной 1р обработки (пневмораспыпением) модифицирующую добавку в количестве 400 г на 1 м поверхности ковра. Плиты средней плотности изготавливают толщиной

16 мм, а плиты твердые толщиной

6,0 мм.

Состав модифицирующей добавки, которой обрабатывают поверхностные слои ковра, мас.Х:

Карбид 30

Этиленгликоль 8,0

Борная кислота 1,0

Нефтяной гидрофобизатор 19,0

Сиккатив 1,0

Вода Остальное Состав на основе карбамида, этиленгликоля, борной кислоты, нефтяного гидрофобизатора и сиккатива готовят в две стадии и также.двухстадийно обра- 30 батывают волокно.

Отдельно готовят раствор карбами1 да, этиленгликоля и борной кислоты.

В реактор заливают порцию воды комнат. ной температуры, включают мешалку и

35 загружают порционно карбамид, этиленгликоль и борную кислоту. После перемешивания 5-10 мин готовый раствор сливают в расходную емкость.

В другом реакторе готовят раствор нефтяного гидрофобизатора и сиккатива. Загружают порцию нефтяного гидрофобизатора, включают обогрев (до

80 С) и мешалку, после перемешивания добавляют сиккатив, затем содержимое 45 сливают в расходную емкость, где оно хранится при перемешивании и с подогревом.

Оба раствора вводят в волокно или обрабатывают ими ковер раздельно: вна- чале раствором карбамида с добавками, затем гидрофобизатором..

При изготовлении древесных плит . возможны следующие варианты введения состава: обработка волокна в смесителе, обработка готового ковра ианесе55 кием состава на поверхность. В обоих случаях используют раздельное введе,ние частей состава.

Режим прессования плит средней плотности ступенчатый, с использованием дистанционных планок: максимальное давление прессования Р1 3,5 МПа, Р22,5 МПа, Р3=1,0 МПа, Р4=0.

Продолжительность прессования при различном давлении прессования Р1

2,5 мин, Р2 2,5 мин, РЗ 2,5 мин, Р4

1 MHH о

Температура прессования 195-200 С.

Прессование твердых ДВП осуществляют без дистанционных планок по двухступенчатому графику. Температура прессования 195-200 С. Продолжительность 1 мин/мм. Максимальное давление прессования 6, О МПа, давление прессования на стадии сушки 1,5-1,8 МПа.

Пример 2. Технология изготовления плит, что и в примере 1, но на поверхность древесноволокнистого ковра наносят состав при следующем соотношении компонентов, мас.Х:

Карбамид 25,0

Этиленгликоль 5,0

Борная кислота 0,8

Нефтяной гидрофобизатор 4,75

Сиккатив 0,25

Вода Остальное

Пример 3. Технология изготовления плит, что и в примере 1, но на поверхность древесноволокнистого ковра наносят состав при следующем соотношении компонентов, мас.Х:

Кар бамид 27,5

Этилен глик оль 6,5

Борная кислота 0,9

Нефтяной гидрофобизатор 11,88

Сиккатив 0,62

Вода Остальное

Пример 4. Технология изготовления плит, что и в примере 1, но на поверхность древесноволокнистаго ковра наносят состав при следующем соотношении компонентов, мас.Х:

Карбамид 35,0

Этиленгликоль . 10,0

Борная кислота 1,25

Нефтяной гидрофобизатор 23, 75

Сиккатив 1,17

Вода Остальное

Пример 5. Технология изго" товления плит, что и в примере 1, но на поверхность древесноволокнистого

2,85

0,15

Остальное

Формула изобретения

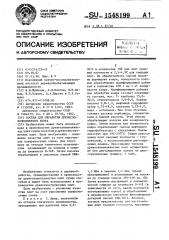

Соотноо>ение компонентов в составе, наносимом на ковер> мас. Х

Показ ателн плит

Карбамид

Этиленгликоль

Ворная кислоНеФтяной Сиккатив гидроФобизатор абуание, Х

Кремний- Вода органическая яидкость

К-21

Толар>на, Плотность, мм кг/>я едал очПредел прочности та ости и ста при растяческо гибе, а енин, MIa

8,0 1,О

5,0 0,8

6,5 0,9

3О,О

25,0

27,5

19,0

4,75

11,88

1,О

0,25

0,62

41,О

64,2

52,6

7ОО

7ОО

700

16

16

16

1б

50,8 0,76 4,10

56,0 0,78 7,30

61,5 0,87 2, 70

67,8 0,95 6,40

38,3 0,42 3,80

Припипанне к плитам пресса

41>0 0,70 20,0

35 10,0 1,25

20 3>0 О 5

28,83

73 5

23, 75

2,85

1,17

0,15

67,25

0,75

25 5,0

Прототип

% твердая древесноволокнистая плита, изготовленная по видовому графику прессования ДВПс.

Составитель Е.Савостикова

Редактор Н.Гунько Техред Л.Олийнык Корректор О.Кравцова

Заказ 113 Тираж 428 Подписное

ВНИКПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

5 154819 ковра перед прессованием наносят сос,тав при следующем соотношении компонентов, мас.Х:

Карбамид . 20, О

Этиленгликоль 3,0

Борная кислота 0,5

Нефтяной гидрофобизатор

Сиккатив 1О

Вода

Результаты испытаний плит представлены в таблице.

Предлагаемый состав для анализа ре-15 зультатов обработки ковра по сравнению с известным позволяет изготавливать плиты с более высокими физико-механическими показателями. Причем это относится как к плитам средней плот- 20 насти, так и плитам твердым.

Проводят дополнительные нестандарт ные ускоренные испытания по определе нию атмосферостойкости плит (кипяче- 25 ние в воде). После кипячения В течение 2 ч образцы плит, изготовленные из предлагаемого состава, находятся в удовлетворительном состоянии, поверхность образцов не имеет ворса и сохра-30

6 няет глянец, следов расслоения не наблюдают.

Кроме того, изготовление плит с предлагаемым составом полностью исключает адгезию компонентов древесного комплекса к греющим плитам пресса, т.е. нет прилипания к плитам пресса.

Состав для обработки древесноволокнистого ковра, включающий водный раствор карбамида, этипенгликоля, борной кислоты и компонента, образующего водостойкое соединение, о т л и ч а ю— шийся тем, что, с целью улучшения качества плит за счет упрочнения поверхностных слоев, в качестве компонента, образующего водостойкое соединение, состав содержит нефтяной гидрофобизатор и сиккатив при следунпцем соотношении компонентов, мас.Ж:

Карбамид . 25,0-30,0

Этиленгликоль 5,0-8,0

Борная кислота 0,8-1, О

Нефтяной гидрофобиэатор 7, 75-19, О

Сиккатив 0,25-1, О

Вода Остальное