Способ поверхностного термического упрочнения стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке стали концентрированными источниками энергии и может быть использовано в машиностроении и черной металлургии при изготовлении прокатных валков. Цель изобретения - улучшение качества поверхности путем увеличения глубины упрочненного слоя и равномерности распределения твердости по глубине упрочненного слоя. Способ включает нагрев электронным пучком и перемещение изделия относительно пучка. Причем нагрев осуществляют электронным пучком с плотностью мощности 0,1-10 МВт/см<SP POS="POST">2</SP> и энергией электронов 0,3-4 МэВ, а диаметр пучка и линейную скорость перемещения поверхности изделия выбирают из условия адиабатичности нагрева поверхностного слоя из соотношения D/V=(0,01-0,3)&Tgr;, где D - диаметр пучка на поверхности изделия V - линейная скорость поверхности под пучком &Tgr; - время температуропроводности на глубину пробега электронов. 1 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1Е (11) (5!)5 С 21 П 0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

fIO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 445051 2/3 I -02 (22) 16,05.88 (46) 07.03. 90. Бюл. P- 9 (71) Институт ядерной физики

СО AH СССР (72) А.Ф. Вайсман, С,Б. Вассерман, M.Ý. Вейс, М.Г. Голковский, .В.Н. Лазарев, И.Н. Мешков и P.À. Салимов (53) 621,785.79(088.8) (56) Авторское свидетельство СССР

Р 926032, кл. С 21 D 1/06, 1982.

Авторское свидетельство СССР

У 908851, кл. С 21 D 1/09, 1982. (54) СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к термической обработке стали концентрированными источниками энергии и может быть использовано в машиностроении и черной металлургии при изготовлеИзобретение относится к -термической обработке стали концентрированными источниками энергии и может быть использовано в машиностроении и чер. ной металлургии при изготовлении прокатных валков.

Цель изобретения — улучшение качества поверхности путем увеличения глубины упрочненного слоя.и равномерности распределения твердости по глубине упрочненного слоя.

При плотности мощности пучка менее 0,1 МВт/см время нагрева поверхностного слоя становится соизмеримым со временем температуропроводности, т,е. нарушается условие адиабатич2 ний прокатных валков. Цель изобретения — улучшение качества поверхности путем увеличения. глубины упрочненного слоя и равномерности распределения твердости по глубине упрочненного слоя. Способ включает нагрев электронным пучком и перемещение иэделия относительно пучка. Причем нагрев осуществляют электронным пучком с п отностью мощности 0,1-10 МВт/см и энергией электронов 0,3-4 МэВ, а диаметр пучка и линейную скорость перемещения поверхности изделия выбирают из условия адиабатичности нагрева поверхностного слоя из соотношения d/v = (0,01-0,3) с, где d диаметр пучка на поверхности изделия; ч — линейная скорость поверхности под пучком; — время температуропроводности на глубину пробега электронов. 1 ил., 1 табл. ности нагрева, вследствие чего происходит резкое ухудшение упрочнения.

При плотности мощности выше 10 МВт/см2 происходит нарушение поверхности из,за ее плавления, увеличение же скорос ти перемещения изделия потребует через,вычайного усложнения реализующего устройства.

При энергии электронов менее

0,3 МэВ в облучаемом материале не успевают происходить структурные превращения, необходимые для упрочнения. При энергии электронов более

4 МэВ толщина нагретого слоя превы = шает 2 мм, а скорость охлаждения слоя за счет отвода тепла вглубь материа-I

1548218 ла становится 200 С/с, которая является предельной для закалки на мартенсит,. т.е. происходит снижение прочности. Если время нагрева, определяемое соотношением диаметра пучка и скоростью перемещения поверхности, становится больше 0,3ь также происходит нарушение механизма самозакалки. При временах нагрева менее 0,01с не успевают полностью завершиться структурные превращения в материале, в результате чего прочность уменьшается.

Диаметр пучка и линейную скорость 15 перемещения поверхности изделия выбирают из условия адиабатичности нагрева поверхностного.;слоя, например, из соотношения и = (0,01-0,3) ° у, 20 где d — диаметр пучка на поверхности изделия;

v — линейная скорость поверхности под пучком, м/с; 25 ь — время температуропроводности на глубину пробега электронов.

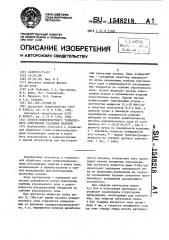

На чертеже представлен график изменения микротвердости материала по глубине после обработки предлагаемым способом.

Упрочняют образец из незакаленной стали; энергия электронов 0,8 МэВ, ток пучка 7,8 мА, диаметр пучка

1,2 мм, скорость перемещения поверхности 1,7 м/с. Кривая имеет характерный вид. микротвердость практически постоянна до глубины пробега электронов, а ее уровень значительно (более, чем в 4 раза) превышает на- 40 чальный уровень микротвердости.

Предлагаемый способ термической обработки осуществляют следующим об.разом.

Термообработку прокатных валков 45 из стали ведут электронным пучком с энергией 1,5 ИэВ, током 8 мА и диаметром 2 мм на поверхности валка.

При этом обеспечивается плотность мощности 0,4 МВт/см . Используется 0 ускрритель электронов с мощностью пучка до 60 кВт и устройством концентрированного выпуска пучков в ат мосферу. Валок диаметром 55 мм враща.ют с угловой скоростью 800 об/мин

55 и одновременно перемещают вдоль оси со скоростью 13 мм/с. При таком режиме термообработки обеспечивается адиабатичность нагрева поверхностноro слоя металла глубиной 0,7 мм (это глубина пробега электронов при энергии 1,5 МэВ), так как время нагрева каждой точки поверхностного слоя

1 мс, а характерное время температуропроводности .20 мс.

Для обоснования конкретных значений режимов проведения способа используют результаты термообработки боковых поверхностей цилиндрических образцов, изготовленных из стали в состоянии поставки. Образцы диаметром

65 мм укрепляют в конусах-центрах и приводят во вращение электроприводом с регулируемым числом оборотов— от 90 до 5000 об/мин. Другим электро» приводом производят поступательное движение образца со скоростью, обеспечивающей равномерность обработки цилиндрической поверхности. Электронный пучок генерируют ускорителем с BbITIJJcKoM в атмосферу и регулируемой мощностью пучка до 60 кВт.

Пучок электронов выходит из выпускного устройства ускорителя расходящимся, угол расхождения зависит от энергии электронов. Изменяя расстояние от выпускного устройства до образца, получают диаметр пучка на поверхности образца d . 1 мм. Ток пучка определяют расчетным путем из условия, чтобы температура каждой точки обрабатывао емой поверхности достигала 1350 С..

Физико-технические характеристики и режимы термообработки, а также результаты по микротвердости приведены в таблице, причем режимы 1,2,7 и 8 получены расчетным путем с помощью экстраполяции экспериментальных резуль. татов режимов 3-6 (режимы в примерах

1 и 8 имеют запредельные значения).

Данные таблицы показывают что положительный эффект достигается именно в указанных интервалах значений плотности мощности, энергии электро ов, диаметра пучка и линейной скорости перемещения поверхности изделия и отсутствует за их пределами.

Использование спо со ба пов ерхностной термической обработки изделий обеспечивает по сравнению с известными повьппение твердости в 1,5-2 раза, получение равномерной твердости по глубине упрочненного слоя, а также повьппение износостойкости поверхности ,в 3-4 раза.

5 15482 ,Формула изобретения

Способ поверхностного термического, упрочнения стальных изделий, включа,ющий нагрев под закалку электронным пучком с заданными плотностью мощнос5 ти, энергии электронов и диаметром и перемещение изделия относительно пучка, отличающийся тем, что, с целью улучшения качества поверхности путем увеличения глубины упрочненного слоя и равномерности

Ре- Физико-технические Параметры процесса упрочнения по примеру I TTE Ь

4,0

3,8

4,2

0,3 0,8 1,2 1,5

50 7,8 4,2 5

2,4

1200 170

0,08 1

100

t00

100

: 5

0,01 0,04 0,065 0,085 0,15 0,22 0,32

О, 005

10 18 22 80 245

О, 15 О, 05 О, 045 О, 012 О, 025

0,2

0,3

О, 009

0,1

0,34 0,5 0,75 1,4 10

13,8

0,2

Происходит проплавление поверхности

0,03

0,4 0,5 1,0 1,8

Усредненная микротвердость, кгс/мм 250

Отношение к исходной микротвердос-. ти - коэффициент упрочнения 1

500 1200 1100 1000 950 500

2;О - 4,8 4,5 . 4

3,8

П р и м е ч а н и е. При диаметре пучка на поверхности образца 0,45 мм

1 Энергия электронов, МэВ 0,2

2 Ток пучка,мА 50

3 Скорость перемещения ч, см/с 1200

4 Отношение d/v, мс 0,08

5 Глубина пробега электронов, см

6 Время температуропроводности о, мс 0,05

7 Отношение (d/v) /1," 1, 6

8 Плотность мощности, ИВт/см 0,08

9 Глубина упрочненного слоя, мм Нет

18 6 распределения твердости по глубине упрочненного слоя,.нагрев осуществляют пучком с плотностью мощности

0,1-10 МВт/см, энергией электронов

0,3-4,0 МэВ и диаметром пучка

d > (0,01-0,3Яч, где v — скорость перемещения иэделия относительно пучка, м/с; о — время юемпературопроводности на глубину пробега электронов. с.

1548218 ,ие/юю

N0 îàî

Q 800

Ез

Ъ воо

> 400

0f 10ю

Г бина прочненноьо сюя

Составитель А. Кулемин

Редактор И. Дербак Техред Л.Олийнык Корректор М.Кучерявая

Заказ 113 Тираж 515 Подписное

ВНИЙБИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., д, 4/5

ЮЮ

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101