Способ термического упрочнения стальных изделий

Иллюстрации

Показать всеРеферат

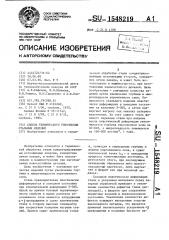

Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении износостойких деталей. Цель изобретения - улучшение качества изделий путем увеличения глубины и микротвердости упрочненного слоя. Поверхность стального изделия пластически деформируют в холодном состоянии на величину 5-30%, а затем подвергают нагреву под закалку лазерным излучением. За счет сдвига точек фазового перехода стали при нагреве после пластической деформации увеличивается глубина упрочненной зоны на 40-60%, а микротвердость повышается на 160-200 кгс/мм<SP POS="POST">2</SP>. 1 табл.

СООЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)5 С 21 П 0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ пРи Гннт сссР (21) 4444725/31-02 (22) 20.06.88 (46) 07.03.90. Бюл. ¹ 9 (71) Научно-исследовательский центр по технологическим лазерам АН СССР (72) А.Н.Сафонов, N.Н.Ивлиева, Н.В.Рощина, В.М.Тарасенко и А,Ф.bacков (53) 621,785.79(088.8) (56) Патент США № 4122240, кл. С 21 D 1/06, опублик. 1978.

Заявка Японии - 55-11142, кл. С 21 D 1/09, С 21 D 9/32, опублик. 1980. (54) СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ

СТАЛЬНЫХ ИЗДЕЗпй (57) Изобретение относится к термиИзобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении иэносостойких деталей.

Цель изобретения — улучшение качества изделий путем увеличения глубины и микротвердости упрочненного слоя.

Сталь предварительно пластически деформируется в холодном состоянии при относительной деформации 5-30%.

Одной из причин большой неравномерности свойств и малых размеров упрочненного слоя является затруднение

g. превращения и сдвиг критических точек в сторону высоких температур при скоростном лазерном нагреве сталей. Причем сдвиг критической точки.зФ Ы432ш А1

2 ческой обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть йспользовано в машиностроени -. при изготовлении износостой :их деталей. Цель изобретения — улучшение качества изделий путем увеличения глубины и микротвердости упрочненного слоя. Поверхность стального изделия пластически деформируют в холодном состоянии на величину 5-30%, а затем подвергают нагреву под закалку лазерных излучением. За счет сдвига точек фазового перехода стали при нагреве после пластической деформации увеличивается глубина упрочненной зоны на

40-60%, а микротвердость повышается на 160-200 кгс/мм, 1 табл, А< приводит к уменьшению глубины и ширины упрочненного слоя, а сдвиг критической точки A — к замедлению процесса гомогенизации аустенита. В результате этого, при последующем охлаждении образуется либо малоуглеродистый мартенсит, либо мартенсит и феррит как при неполной за,калке.

Холодная пластическая деформация стали в указанном интервале перед лазерной обработкой приводит к увеличению количества дефектов (типа дислокаций), в феррите при сохранении перлитных колоний в первоначальном состоянии. Увеличение количества дефектов повышает внутреннюю энергию наклепанного металла, что является причиной значительного ускорениями- (:превращения в условиях быстрого на15ч 8219 грева. Поэтому в условиях скоростного нагрева критическая точка A сдви1 гается в сторону высоких температур не так интенсивно, возможно даже ее

5 понижение по сравнению с диаграммой

"железо-цементит", т.е. иэотерма, определяющая границу закаленного слоя, 1 лежит ниже, а сам упрочненный слой имеет большую глубину и ширину.

Снижение критической температуры, т.е. температуры фазового превращения, а также увеличение количества дефектов нри холодном деформировании, увеличение числа центров кристаллизации аустенита способствуют ускорению протекания диффузионных процес-! сов гомогенизации аустенита. Следовательно, происходит более полное растворение карбидов и насыщение твердого раствора углеродом, устраняется возможность образования при последующем охлаждении малоуглеродистого мартенсита или феррита в зоне лазерного воздействия.

При деформировании небольшой степенью обжатия создается незначительное количество дефектов. Поэтому деформирование металла ниже критического значения 5% для данной стали не вызывает ускорения oL (ïðåâðàùåíèÿ в условиях быстрого нагрева.

Увеличение степени деформации свыше 30% приводит к излому пластин це ментита в перлитных кслониях„ что возможно является причиной снижения глубины закалки при одинаковых усло- виях обработки иэ-за замедления процессов фазовых превращений на границах излома.

Таким образом, предварительная пластическая деформация стали перед лазернои закалкой при деформации от критической до 30% приводит к увеличению размеров и равномерности свойств упрочненной зоны. Увеличение глубины по сравнению с известным способом составляет 40-60%, а нижний предел значений микротвердости в сталях увеличивается на 160200 кгс/мм, 50

Увеличение размеров и равномерности свойств упрочненных зон позволяет улучшить эксплуатационные ха,рактеристики деталей машин, увели1 чить их срок службы, I

Способ осуществляют следующим образом.

Стальные детали, подверженные лазерному упрочнению, предварительно пластически деформируют (в холодном состоянии) в зависимости ат типа при помощи одного из многочисленных имеющихся методов: на прокатных валках, холодным валочением или вытяжкой, откаткой роликами, алмазным выглаживанием и др. Контроль осуществляется замером геометрических размеров в направлении обжатия. После деформирования стальные детали подвергают упрочнению с помощью лазерного излучения. Охлаждение после прекращения лазерного излучения идет за счет теплоотвода в внутренние слои металла, поэтому закалочные устройства (для охлаждения) не применяют.

H p и м е р 1. Плоские образцы из стали 50 (пасле обжига.) пракатывают на обжимных валках и подвергают лазерной обработке без оплавления поверхности на СΠ†лазе по режимам

Р = 1,5 кВт, V = 2м/мин, d„= 5 мм.

После лазерной закалки глубину упрочненного слоя измеряют па микрошлифам на металломикроскопе, а микротвердость — на приборе ПМТ-3. Результаты представлены в таблице.

Обработка на C0 †лазе SP = 973.

Пример 2. Ведут обработку на импульсной установке "Квант — 16", Е = 23 g, d„= 5-6 мм (К„= 20% перекрытие пятен)

Из таблицы следует, что обработка по предлагаемому способу позволяет улучшить качество изделия путем увеличения глубины и микротвердости упрочненного слоя.

Формула изобретения

Способ термического упрочнения стальных изделий, включающий нагрев поверхности под закалку лучом лазера, отличающийся тем, что, с целью улучшения качества изделия путем увеличения глубины и микротвердости упрочненного слоя, перед нагревом поверхность изделия пластически деформируют на величину 5-30%.

1

1 о ю л

О о

D

О о л

Г 1 л

О

11

I ь

00 О

Ю л л

Ю О о с

Д

1

I иi I

С Ъ с 1 л

D и

О

О

СЧ л (Ч л

1 О

С Ъ о л

О (Зъ

О

О

Э

О л

С ) л ь о

Ch

1 о

С 1

Ю

D и л!

О л

D л

С 1 л о

О

СО

О

m D а l 1 о

2(О I I

О

0О л

О

СЧ О

СЧ

С Ъ л

О

1

Ю и 3

О

О О л

СЧ л

О л о

О

i о о

Щ о о

О л о а л

О. ь

С л

I ь

Р

СЧ л

О

РЪ

СЧ л о

Ch. л о

0О ь

O ь

I I

1 а о

М

1 с, о о х х ах к

010! О

1 X 0 5 е о

63 х

1 р о

И, л

cd х ю х хо

1 1::

1

1

1 1

1

1

1

1

1

1

I

1

1 !

1

l .о

I и

Э л х 0I I

1 1- I

1

О

СЧ

1

I

1 I

1 а и И

Х ле жцо

c0 g а

833

1548219

I а . 1

Э м 1 аХ 1

E 1

О0! а е 1 аЕ tI, 1