Способ переработки раствора электролитического рафинирования меди

Иллюстрации

Показать всеРеферат

Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного раствора электролитического рафинирования меди, содержащего примеси. Преимущественно изобретение может использоваться при переработке растворов электролитического рафинирования меди с низкой концентрацией сурьмы, мышьяка, висмута. Цель изобретения - повышение извлечения меди в виде товарной продукции. Раствор электролитического рафинирования меди разбавляют до концентрации меди 1,5-2,5 г/л, после чего осуществляют электроэкстракцию меди из раствора при поддержании концентрации меди в растворе 1,0-2,5 г/л и катодной плотности тока 400-1000 А/м<SP POS="POST">2</SP>. Обезмеженный раствор разделяют на две части, одну из которых упаривают и последующей кристаллизацией выделяют никелевый купорос. 1 з.п. ф-лы, 2 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ПРИ ГННТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

1 (21) 4462419/23-02 (22) 18.07.88 (46) 07.03,90. Бюл. Р 9 (7i) Норильский горно-металлургический комбинат им. А.П.Завенягина (72) Ю.Е.Кудряшов, А.В.Кужелев и A,F. Лебедев (53) 669.334(088.8) (56) Баймаков Ю.В. Журин А.И. Электролиз в гидрометаллургии. — М.: Neталлургия, 1977, с. 67-68.

Авторское свидетельство СССР

N - 1447932, кл. С 22 В 15/00, 1987. с (54) СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА

ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ (57) Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного раствора электролитического рафинирования

Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного раствора электролитического рафинирования меди, содержащего примеси сурьмы, мышьяка и висмута.

Целью изобретения является повышение извлечения меди в виде товарной продукции.

Переработку растворов электролитического рафинирования меди по предлагаемому способу осуществляют различными вариантами, в зависимости от того, в каком виде товарной продукции и количестве необходимо получить медь.

При получении товарного медного порошка (вариант 1) исходный раст„.Я}}„„ящдд}} А1 (51)5 С 22 В 15/00 С 25 С 1} }2

2 меди, содержащего примеси. Преиму}цественно изобретение может использоваться при переработке раст=..оров электролитического рафинирования меди с низкой концентрацией сурьмы, мышьяка, висмута. Цель изобретения— повышение извлечения меди в виде товарной продукции. Раствор электролитического рафинирования меди разбавляют до концентрации меди 1,52,5 г/л, после чего осуществляют электроэкстракцию меди из раствора при поддержании концентрации меди в растворе i 0-2,5 г/л и катодной плотности тока 400-1000 А/м . Обезмеженный раствор разделяют на две части, одну из которых упаривают и последующей кристаллизацией выделяют никелевый купорос ° 1 з.п. ф-лы, 2 табл. вор, содержащий по крайней мере 45 г/л меди, 7-40 г/л никеля и 20400 г/л серной кислоты, подают в промежуточную емкость, куда также по" ступает циркулирующий раствор со слива ванн электроэкстракции, содержащий не менее 1,0 г/л меди. Растворы подают в количествах, обеспечивающих при их смешении концентрацию меди не выше 2,5 г/л. Полученный раствор направляют на вход ванн электроэкстракции, в которых происходит электролиэ при с = 1,0-2,5 г/л и

= 400"1000 А/м с получением товарного медного порошка. Обезмеженныйраствор после ванн электроэкстракции разделяют на две части, одну из которых направляют для смешивания с

1548230 исходным раствором, а другую на дальнейшую переработку. Раствор, поданньй на дальнейшую переработку„ упаривают и последующей кристаллизацией выделяют никелевый купорос.

Предлагаемый способ применительно к исходным растворам электролитического рафинирования позволяет извлекать до

98% меди в виде товарного медного по" 10 рошка.

При получении меди в виде товарных катодов и товарнсго порошка (вариант 2) исходньй раствор,, содержащий ч0-55 г л меди подают на электро- 1 экстракцию с получением товарных катодов (на первой стадии). При этом процесс ведут при пло.."ности тока

150-200 Л/и и поддерживают концентрацию меди в электролите не ниже 3035 г/л. Частично обезмеженный раствор, содержащий 30-35 г/л меди, подают на вторую стадию электроэкстракции, где смешивают с peñòýopîì со слива ванн электроэкстракции, содержащим не менее 1 г/л меди. Полученный раствор,. содержащий не более

2,5 г/л меди, подаю."

Обезмеженньй раствор, содержащий не менее 1 г/л меди. разцеляют на две части, одну из которых подают на смешивание с исходным электролитом, а другую — на дальнеишую переработку, заключаюшуюся и его упаривании и последующей кристаллизации никелевого купороса.

Осуществление элек . роэкс..ракции предлагаемы способом позволчет извлекать до 96-98% ме ;.и из раствора в виде товарной продукции — медных катодов и медного порошка. Кроме того, при реализации этогс варианта в эзможно извлеч ьние до - :0% в виде тоB3pHb. ICGTOpt3:e, S 5 .% «J. более - B виде медных товарнь. порошков.

При получении меди в виде товарГ ных катодов и товарного пор зшка,ва, pHBpT 3) исх.-„дный рас гвор подво агают упариванию до плотности. опоепепяе- 50 мой выражениями:

0,97 - О 1,02Р;

P = 1,525-4,4 х 10 " -1,9 х 10 х с -8,7 х 10 с..,+ 9,0 z 10 с, х . -у ., . ., 55

+ 1,8х .0 с, х с,—;;„„,6z х10 с ° с где с — концентрац л меди в исход.ном растeopе, г/л„ с — концентрация никеля в исходй ном растворе, г/л; с„ — концентрация серной кислоты в исходном растворе, г/л.

Проводят кристаллизацию упаренного раствора с получением медного купороса, направляемого на электроэкстракцию, и маточного раствора, направляемого на получение никелевого купороса, при этом электроэкстракцию медного купороса ведут с поддержанием концентрации меди в растворе 3060 г/J(. После упаривания и кристаллизации получают медный купорос и первый маточньй расTBор, содержащий 10»

25 г/л меди,. Иедный купорос растворяют и из полученного раствора из" влекаю". медь B виде товарных катодов электроэкстракцией при поддержании концентрации меди в растворе 3060 г/л. Первый маточный раствор направляют на электроэкстракцию с полу- чением товарных медных порошков согла.сно предлагаемому способу при с = 1, 0-.2, 5 г/л и:: = 400-1000 А/м

Полученный после электроэкстракции обеэмеженньй раствор, содержащий не ме:ее 1 г/л меди, уиаривают и кристалли— зацией получают никелевьй купорос и второй маточный раствор, обогащенный серной кислотой, ВТорой маточньй раствор обычно возвращают в технологию электрорафинированнык или используют в качестве раствора серной кислоты.

В этом случае из раствора извлекают до 60% меди в виде товарных катодов высших марок и до 38% меди в виде товарного медного порошка. Суммарное извлечение меди в товарную продукцию достигает 98%.

Пример (по варианту 1). Переработку раствора электролитического рафинирования меди осуществляют в укрупненно-лабораторном масштабе в ванне объемом 7 л, Исходный раствор, содержащий 50-57 г/л меди 21-23 г/л никеля, 105-110 г/л серной кислоты, подают в громежуточную емкость, куда одновременно подают часть раствора со слива электролизной ванны с концентрацией 1-1 2;;/л меди, Другую часть раствора накапливают в отдельной емкости и затем перерабатывают с получением никелевсго купороса и маточного раствора. Расход исходного раствора и раствора со слива электро. лизной ванны регулируют так, что при их смешении в промежуточной емкости

1548230 образовывается раствор, содержащий не более 2,5 г/л меди. Этот раствор насосом перекачивают в электролиз-! ную ванну, в которой медь осаждается на электродах в виде медного порошка.

Частично обезмеженный раствор, содержащий 1,0-1,2 г/л меди, поступает в делительную воронку, где происходит его разделение на две части. Одну 10 часть раствора вновь подают в промежуточную емкость для смешивания с исходным раствором, а другую сливают в накопительную емкость. Каждые

24 ч процесс останавливают, выгружают 15 медный порошок, промывают его водой, стабилизируют раствором хозяйственного мыла, сушат и опробывают.

Обезмеженный раствор из накопительной емкости упаривают до плот- 20 ности 1,47-1,48 г/смз, охлаждают до о

8-11 С и фильтрованием на нутчфильтре отделяют никелевый купорос от маточного раствора.

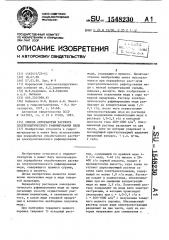

Результаты испытаний предлагаемого 25 способа переработки раствора электралитического рафинирования меди приведены в табл. 1.

Как видно из табл. 1„ при плотности тока 400-1000 А/м " и поддержа- 30 нии концентрации меди в предлагаемом интервале получают медный порошок, соответствующий ГОСТУ (опыты 2-4, 7 и 8), а извлечение меди в товарную продукцию составляет 96,4-97,8%. В случае, когда концентрация меди на сливе ванны ниже 1 г/л (опыт 5), получают сверхмелкодисперсный порошок.

При этом отсевом на ситах удается отделить фракцию порошка соответству- 40 ющую ГОСТУ, но общее извлечение меди в товарчую продукцию не превышает 40%.

В случае, когда концентрация меди на входе ванн электроэкстракции вьппе 45

2,5 г/л (опыт 4), получают крупнодисперсный, тяжелый порошок. Эа счет размола полученного порошка и отсева на сито нужных фракций удается достигнуть извлечения меди в товарную продукцию не более 55%.

Аналогичные результаты получаю." при повышении плотности тока вы-е

1000 А/м (опыты 10 и 1 1) и при сни-. жении плотности тока ниже 400 A./м (опыт 9). Отсевом на ситах ;ается выделить некоторое количество меди в виде товарного порошка, но во всех случаях извлечение ме в товарную продукцию не превышает извлечение по известному способу.

Опыты 13 и 14 показывают, что при необходимости поедлагаемый способ можно эффективно сочетать с известным. При этом суммарное извл чение меди в товарную продукцию д-.стнгает

96-98%.

Технико-экономические преимущест ва предлагаемого способа . э сравна нию с известным предста.". 1еиы в табл. 2.

Использование предчагае ого способа по сравнению с изве-..тным позволит . повысить суммарное извлечение меди в виде товарной продукции на 25-35%, уменьшить оборот меди через печи анодной плавки и связанные с этим потери в 7-10 раз, Формула и з обретен и я

1. Способ переработки раствора электролитического рафинирования меди включающий электроэкстракцию ме ди из раствора„ упаривание его и кристаллизацию, о т л .и ч а ю щ и Й-с я тем, что, с целью повьппения извлечения меди в виде товарной продукции, перед электроэкстракцией раствор электролитического рафинирования меди разбавляют до концентрации меди 1,52,5 г/л, а электроэкстракцию меди из раствора ведут при поддержании концентрации меди в растворе I 02,5 r/ë при катодной плотности тока

400-1000 А/м

2. Способ по п. i, о т л и ч а ю-. шийся тем, что раствор злектролитическога рафинирования меди разбавляют раствором слива ванн электроэкстракции.

1548230

Таблица1

Извлечение никеПримечание

Внд и качество получаемого осадка

У:величе ние мед в товар ную про дук див, Катодная

Опыт Концентрация меди в ванне, гlп ля из обезмеплотность тока, А/м женнбго а входе на сливе раствора, X

62 3 1 50

200

63,6

По известному способу 2

1,„0

1,5 97,8

780

По предлагаемому сгособу(варлант 1) 63,6

63,8

64,2

780 38,4

0,5

63,8

63,7

Порошок по ГОСТУ

8 2„5 1 5 1000 96,4 -"- 64,1

9 2,5 1,5 350 58,3 63,7

64,2

53,8

31,8

1,5 1050

1,5 200

11 2,5 !

2 50

64,0

64,2

Катоды медные марки МОк

По известному способу (1) 13 50 (1 стадии) 30 200

По предлагаемому способу (вариант 3) 62,3 (96,6) /

1,! 750

30 200.2,5 (2 стадия)

14 50 (1 стадия) 34.3

40(97,5) По предлага-. емому способу (вариант 2) 57,5

1,0 750

2,5 (2 стадия)

2,5

2,5

2,5

1,0 500

1,0 620

1,0 900

97,6

97ь1

97,4

63,7 .64,2

64,0

16

17 ч ч

П р и м е ч а н и е. Перерабатываемый раствор содержит, г/л: медь 50; никель 23: серная кислота 116 ь

Э 20 15 780 966

4 2,5 1,5 780 . 96,4

5 4,0 1,5 780 53,7

7 2„5 1,4 400 96,6

10 2 5 1 5 1100 49 7

Катоды медные. марок

NOOK u

МОКУ

Порошок по ГОСТУ

Катоды мед-63,9 ные марок

МОк и МОКУ

Порошок по

ГОСТУ

Катоды 64, 1 медные марки МоК

Порошок по ГОСТУ

Остальное некондиционный продукт— крупнодисперсный порошок

Остальное некондиционный продукт— сверхмелкодисперсный порошок (пудра) Остальное некондиционный продукт— крупнодисперсный порошок

Остальное некондиционный продукт— сверхмелкодисперсный порошок (пудра) 1548230

Т а б л и ц а 2

Данные способа

Показатели

Известный Предлагаемый

Извлечение меди в виде товарной продукции, Х

Оборот меди через печи анодной плавки, Ж

Потери меди при переплавке меди при переплавке оборотов, Ж (известный способ за 100X) 60-70 96-98

10-15

100

10-15

100

Составитель Л.Рякина

Редактор И.Дербак Техред А.Кравчук Корректор Т. 4алец

Заказ 114 Тираж 487 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101