Чугун для прокатных валков

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - повышение динамической твердости, ударной вязкости рабочего слоя валка и обеспечение равномерности распределения твердости в рабочем слое. Новый чугун содержит компоненты в следующем соотношении, мас.%: C 3,2-4,0 SI 0,2-1,0 MN 0,3-0,9 CR 0,3-1,0 NI 0,05-1,0 MO 0,1-0,5 CU 0,01-0,3 TI 0,01-0,3 V 0,01-0,15 P 0,05-0,5 AL 0,01-0,2, FE остальное. Изменение в составе предложенного чугуна содержания V и MO позволило повысить динамическую твердость в 1,05-1,07 раза, ударную вязкость в 1,14-1,54 раза, а также уменьшить спад твердости на глубину до 20 мм в 1,1-1,16 раза. 1 табл.

СОЮЗ СОВЕТСКИХ .СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИН

А1.„Я0„„154824 (51) 5 С 22 С 3?/10

»

ai . ЦЯ

i it, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОбРЕТЕНИЯМ И OTHPbtTHAM

ПРИ ГКНТ СССР

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4447262/31-02 (22) 23.06.88 (46) О?.03.90. Вюл. N- 9 (7 1) Запорожский машиностроительный институт им. В.Я.Чубаря (72) И.И.Азаров, Е.А.Ткаченко, А.Н.Слюсарь, Н.С.Козаченко, Л.А.Иванова и Ю.Е.Плющ (53) 669.15-196 (088.8) (56) Авторское свидетельство СССР

Р 836186, кл. С 22 С 37/10, 19.78.

Авторское свидетельство СССР

ff 1120030, кл. С 22 С 37/10, 1983. (54) ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ (57) Изобретение относится к метал.-. лургии, и может быть использовано при производстве прокатных валков.

Изобретение относится к металлургии; в частности к разработке составов чугуна для прокатных валков.

Цель изобретения — повышение динамической твердости, ударной вязкости рабочего слоя валка и сниже" ние спада: твердости в рабочем. слое.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Увеличение содержания углерода приводит к повышению твердости ра.бочего слоя отбеленных валков. При концентрации углерода более 4,07 снижается термическая усталость рабочего слоя и его вязкость.

При снижении содержания кремния менее 0,27. в расплаве чугуна

Цель изобретения — повышение динамической твердости, ударной вязкости; рабочего слоя валка и обеспечение равномерности распределения твердости в рабочем слое. Чугун содержит компоненты в следующем соотношении, мас.7.: С 3, 2-4,0; Si 0,2-1 0;

Ип 0,3-0,9; Cr 0,3-1,0; Ni 0,05-1,0;

1fo О, 1-0,5; Си 0,01-0,3; Ti 0,01—

0,3; Ч 0,01-0,15; Р 0,05-0,5 А1

0,01-0,2; Fe остальное. Изменение в составе предлагаемого чугуна содержания Ч и Мо позволит повысить динамическую твердость в 1,05-1,07 раза, ударную вязкость в 1, 14-1,54 раза, а также уменьшить спад твердости на глубину до 20 мм в 1, 11, 16 раза. 1 табл.

I снижается количество неметаллических центров графитиэации, что не .позволяет получить заданную глубину отбеленного слоя валков и увеличивает спад твердости по глубине рабочего слоя валков. При увеличении содержания кремния более 1,О/ в расплаве чугуна увеличивается степень графитизацни, что снижает глубину отбела, повышается чувствительность к скорости охлаждения и снижается вязкость отбеленного слоя валков.

Состав предлагаемого чугуна по углероду и кремнию сбалансирован так, что при углеродном эквиваленте менее 3,57. в чугуне наблюдается повышенная газонасыщенность, а при углеродном эквиваленте. более 4,27.

1548247

35 повышается чувствительность к скорости охлаждения, что приводит к снижению и неравномерному распределению твердости по сечению валков.

Заметное влияние на свойства чугуна хром проявляет при концентрации О,ЗХ. Повышение содержания хрома увеличивает глубину чистого и общего отбела, а также твердость чугуна и однородность рабочего слоя валков.

Ограничение концентрации хрома (1,0 ) необходимо для снижения хрупкости .чугуна.

Нижний предел содержания никеля выбран из условия начала воздействия на структуру и свойства чугуна, а верхний предел — из эконо- мических соображений и достижения необходимого уровня свойств. 20

Повышение концентрации никеля в чугуне до 1,ОХ в сочетании с карбидо образующими элементами (марганцем, хромом, ванадием) повышает твердость и износостойкость чугуна, снижает 35

его чувствительность к скорости ох-. лаждения, повышает вязкость и глубину отбеленного рабочего слоя валков.

При содержании в чугуне О, 1-0,57 молибдена обеспечивается снижение чувствительности чугуна к скорости охлаждения, равномерный спад тверpîñòH по сечению валков, повышение вязкости и твердости, теплопровод ности и термической усталости до

500 С.

Уменьшение содержания молибдена ренее О, 17. приводит к снижению вязКости и твердости, к повышению чувствительности к скорости охлажде — 40 ния, повышенному спаду твердости по сечению валков.

Введение в чугун молибдена свыше

0,57 приводит к образованию трещин

Иэ-эа сильно выраженной столбчатой 45

И грубозернистой. структуры.

Повышение концентрации меди приводит к повышению дисперености и однородности перлита, снижению спада твердости по сечению валков.

При содержании меди свыше O,ЗХ в сочетании с никелем снижается отбеливаемость чугуна и его твердоеть, атпри содержании меди менее 0,0 1Х не проявляется ее влияние на cBQAcTBB 55 чугуна. !

Титан в указанных пределах (0,010,3 ) повышает однородность отбеленНрго слоя и его вязкость. Присадка титана менее 0,017 не оказывает заметного влияния на свойства чугуна, а ввод титана больше верхнего предела увеличивает количество и размеры нитридов титана, что снижает свой ства чугуна.

Концентрация ванадия 0 01-0 15Х приводит к повышению вязкости отбеленного слоя, подавлению графитиэации, стабилизации карбидов, повышению твердости и снижению чувствительности к скорости охлаждения.

Содержание ванадия менее 0,01Х неэффективно, а при его концентрации более О, 15Х увеличивается переходная зона валков и неравномерность спада твердости по сечению валков.

Содержание фосфора 0,05-0,57 способствует предотвращению образования трещин при кристаллизации валков и повышению жидкотекучести и износостойкости. При больших концентрациях фосфор снижает прочность чугуна. Ввод фосфора менее его нижнего предела не оказывает влияние на кристаллизацию чугуна и его свойства.

Алюминий в пределах 0,01-0,27. раскисляет чугун, измельчает первичную структуру. Содержание алюминия более

0,27 приводит к образованию неметаллических включений глинозема, приводящих к образованию трещин.

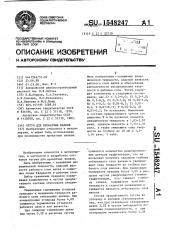

Пример. Выплавку чугунов производят в индукционных печах с кислой футеровкой емкостью 120 кг. В качестве шихтовых материалов используют стальной лом, чугун чушковый валковый, чугун чушковый передельный, ферросилиций, ферромарганец, феррохром, никель, ферромолибден, медь электролизную, ферротитан,феррованадий, феррофосфор.

Химический состав и свойства предлагаемого и известного чугуна приведены в таблице, Как следует из таблицы, благодаря изменению соотношения компонентов

Мо и V чугун предлагаемого состава имеет повышенную динамическую твердость в 1,05-1,07 раза, вязкость в 1, 14-1,54 раза, пониженный спад твердости в рабочем слое валка до

20 мм в 1, 1-1, 16 раза.

Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, титан, ванадий, фосфор, алюминий и

Б48247

3, 2-4,0

О, 2-1,0

Чтгт

2и>е>евсее& состое, ость еееое>7

° лл Зал ее гл(>

С Ь! н2

Прадлегеалый

40 43 0,26 S71 513 !0,2

3 ° 2 0 ° 2

0,3 0,3 0,05 0,1 0,01 0,01 0>01

О,Of 0,01 Осгальлюе

0,23 0 09

0,3 0,2

0,24 544 539 4,4

0,24 580 5(Ь !0,7

0>15 0,13 0,07

О>300 3 О 15

3

Ноев сто»4

3>6 0,7

4>0 1,0

0,6 0,7 0,4 0,3

0,9 1,0 (,0 0>S

42 54

&! 40

76 35

Э>О 0,7 0,6 0,5 О, I 0,007 0,06 0>12 0,55 0>3S 0,04

0> 35 54& 466 15>0

Составитель Н.Косторной

Редактор И.Дербак ТехредЛ,Сердюкова рр

Подписное

Заказ 115 Тирая 484

«г

ВНИИПИ Государственного комитета по изобретениям и р и отк ытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, Ъ " r. Ужгород ул. Гагарина, 101 е °

aeaeso, отличающийся там, что, с целью повышения динамической твердости, ударной вяз,кости рабочего слоя и, обеспечения равномерности распределения твердости в рабочем слое, он содермит компоненты и следующем соотношении, мас.43

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Медь

Титан

Ванадий

Фосфор

10 Алюминий

Железо

0,3-0,9

0,3-.1, О

0,05-1; 0

О, 1-0,5

0,01-0,3

0,01-0, 3

0,01-0, 15

0;„05-0,5

0,01-0, 2

Остальное