Установка для завальцовки деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к устройствам для сборки деталей завальцовкой. Цель изобретения - повышение производительности и расширение технологических возможностей. Установка для завальцовки деталей содержит корпус, в котором размещен с возможностью поворота ползун с гибочно-завальцовочным инструментом, и узел прижима. В корпусе установлены ограничители поворота ползуна, один из которых выполнен в виде упора с опорной поверхностью, большей, чем величина хода ползуна, а другой - в виде ролика. Завальцовку детали производят после поджима детали к ложементу, включают привод гибочно-завальцовочного инструмента. Ползун начинает перемещаться в продольном направлении, загибая кромку. При этом хвостовик ползуна скользит по опорной поверхности упора. После окончания загибки хвостовик ползуна сходит с упора, и ползун поворачивается на оси, осуществляя завальцовку загнутой кромки с заданным усилием. 6 ил.

СОЮЗ СОВЕТСНИХ

СОЦ1ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51)5 В 21 В 5/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬГГИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4350525/25-27 (22) 28.12.87 (46) 15.03.90. Бюл. № 10 (71) Горьковский автомобильный завод (72) 1О. Г. Григорьев и E. Б. Цейроф (53) 621.981.62 (088.8) (56) Авторское свидетельство СССР № 499007, кл . В 21 D 5/04, 1976. (54) УСТАНОВКА ДЛЯ ЗАВАЛЬЦОВКИ

ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов давлением, а именно к устройствам для сборки деталей завальцовкой. Цель изобретения — повышение производительности и расширение технологических возможностей.

Установка для завальцовки деталей содержит корпус, в котором размещен с возмож2 ностью поворота ползун с гибочно-завальцовочным инструментом, и узел прижима. В корпусе установлены ограничители поворота ползуна, один из которых выполнен в виде упора с опорной поверхностью, большей, чем величина хода ползуна, а другой — в виде ролика. Завальцовку детали производят после поджнма детали к ложементу, включают привод гибочно-завальцовочного инструмента. Ползун начинает перемещаться в продольном направлении, загибая кромку, При этом хвостовик ползуыа скользит по опорной поверхности упора. После окончания загибки хвостовик ползуна сходит с упора, а ползун поворачивается на оси, осуществляя завальцовку загнутой кромки с заданным усилием. 6 ил.

1549635

3

Изобретение относится к обработке металлов давлением, а именно к устройствам для сборки деталей завальцовкой.

Целью изобретения является повышение производительности установки для завальцовки и расширение ее технологических возможностей, обеспечивающих встраивание ее в сборочно-штамповочные линии с автоматическим транспортом обрабатываемой детали.

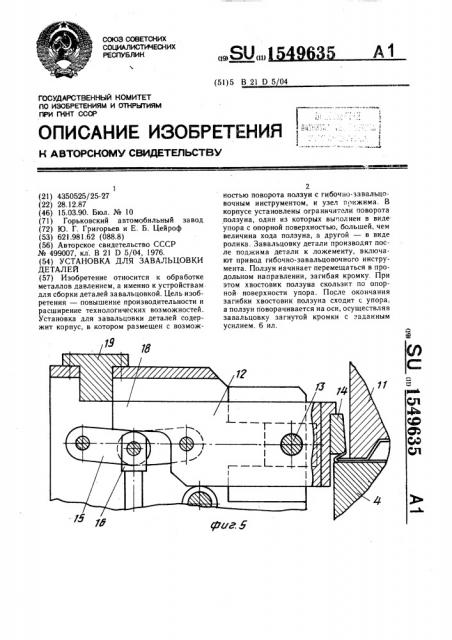

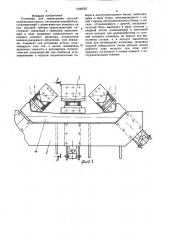

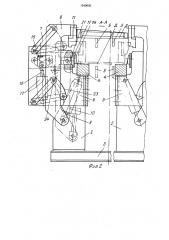

На фиг. 1 представлена предлагаемая установка в исходном положении всех механизмов; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — установка в момент зажима детали и начала загиба кромки; на фиг. 4 — разрез Б — Б на фиг. 3; на фиг. 5 — установка в момент окончания загиба (начала завальцовки); на фиг. 6— то же, в момент окончания завальцовки.

Установка для завальцовки деталей состоит из идентичных секций 1, которые закрепляются на стойках 2, устанавливаемых на основании 3 со стороны обрабатываемых кромок детали. На стойках 2 закреплены также ложементы 4, соответствующие конфигурации обрабатываемой детали. Между стойками 2 расположен транспорт 5 для переноса детали с позиции на позицию и укладки ее на ложементы 4. Количество позиций, секций 1 и их расположение определяется конфигурацией и габаритами детали. На фиг. 1 и 2 дан вариант прерывистого размещения секций 1 по криволинейному контуру крупногабаритной детали (капот грузового автомобиля) . Промежутки, ие обработанные на первой рабочей позиции, обрабатываются на последующей с перекрытием стыков (вторая позиция на чертежах не показана) . Каждая секция 1 состоит из несущего корпуса 6 с размещенными на нем инструментальным блоком и узлом прижима.

Узел прижима выполнен в виде закрепленной на корпусе 6 при помощи четырехзвенника 7 пустотелой скобообразной рамы 8, охватывающей корпус 6 с возможностью перемещения от штока 9 силового цилиндра 10, установленного внутри корпуса 6.

На верхнем конце скобообразной рамы 8 закреплен прижим 11.

Инструментальный блок выполнен в виде ползуна 12, размещенного внутри корпуса 6 с закрепленной на нем осью 13.

Один конец ползуна 12, на котором жестко закреплен гибочно-завальцовочный инструмент 14, представляющий собой профильную планку, выступает из корпуса 6 в сторону ложемента 4. Другой конец ползуна 12 шарнирно, через коленно-рычажный механизм 15 соединен со штоком 16 силового цилиндра 17, который также закреплен внутри корпуса 6. Ползун имеет хвостовик 18, одна сторона которого взаимодействует с упором 19, являющимся ограничителем поворота ползуна 12 во время продольного

4 перемещения при загибе, а другая его сторона посредством опорной пяты взаимодействует со штоком 16 в момент завальцовки. Другим ограничителем поворота ползуна 12 является ролик 20, ось которого закреплена в корпусе 6. На концах оси 13 установлены сухари 21. В корпусе 6 на боковых стенках выполнены пазы 22 для продольного перемещения сухарей 21 и пазы 23 для перемещения оси 24 четырехзвенника 7 по дуговой траектории.

Установка для завальцовки деталей работает следующим образом.

При установке механизмов в исходное положение обрабатываемая деталь транспортером 5 подается на позицию завальцовки (на фиг. 2 показано тонкой линией) и опускается на ложемент 4 (двойная пунктирная линия).

Шток 9 цилиндра 10 опускает скобообразную раму 8 и прижимает прижимом 11 обрабатываемую деталь к ложементу 4. При достижении определенного усилия прижима производится перемещение штока 16 силового цилиндра 17, в результате чего происходит перемещение ползуна 12 вместе с сухарями 21 в продольном направлении, при этом хвостовик 18 скользит по поверхности упора 19 и гибочно-завальцовочный инструмент 14 загибает кромку обрабатываемой детали.

После окончания загиба кромки шток 16, не доходя до «мертвой» точки коленнорычажного механизма 15, упирается в опорную пяту хвостовика 18, а край хвостовика 18 в этот момент сходит с опорной поверхности упора 19, величина которой меньше длины рабочего хода ползуна. Начинается поворот ползуна 12, вокруг оси 13, происходит завальцовка загнутой кромки с определенным усилием, при этом ползун 12 отрывается от ролика 20

При достижении определенного усилия производится переключение энергоносителя в силовом цилиндре 17, шток которого возвращается в исходное положение, при этом ползун 12 под собственным весом или пружиной (не показана) прижимается к ролику 20 и дальше перемещается в исходное положение. После разжима детали цикл повторяется.

Изобретение позволяет осуществлять поворот ползуна на оси в конце рабочего хода, что дает возможность выполнять за один ход ползуна гибку и завальцовку, а также обеспечивает увеличение угла загиба за один рабочий ход, сокращает время на обработку деталей; установка узла прижима в одном корпусе с инструментальным блоком дает возможность встраивать саму установку в автоматические сборочноштамповочные линии с автоматическим транспортом.

1549635

Формула изобретения

Установка для завальцовки деталей, содержащая корпус, инструментальный блок, установленный с возможностью поворота на оси, несущей гибочно-завальцовочный инструмент, связанный с приводом, выполненным в виде шарнирно закрепленного на корпусе силового цилиндра, посредством коленно-рычажного механизма, узел прижима, ложемент для установки детали, отличающаяся тем, что, с целью повышения "О производи.ельности и расширения технологических возможностей, она снабжена установленными в корпусе ограничителями по6 ворота инструментального блока, выполненными в виде упора, смонтированного с одной стороны инструментального блока, и ролика, установленного с другой, инструментальный блок выполнен в виде ползуна с опорной пятоЙ, размещенной в хвостовой части ползуна для взаимодействия со штоком силового цилиндра, на концах оси выполнены сухари, а в корпусе выполнены пазы для размещения последних, величина опорной поверхности упора меньше длины рабочего хода ползуна, при этом узел прижима установлен в одном корпусе с инструментальным блоком.

1549635

1549635

1549635

Составитель Е. Швец

Редактор А. Маковская Техред И. Верес Корректор Л. Бескид

Тираж 601 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская цаб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 0l