Способ изготовления цельнокатаных железнодорожных колес

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, в частности к производству железнодорожных колес. Цель изобретения - повышение точности размеров колес и увеличение долговечности. Заготовку штампуют, затем прокатывают на колесопрокатном стане, калибруют и подвергают механической обработке. В процессе механической обработки боковые поверхности обода выполняют под углом 0,15-0,45° к плоскости, перпендикулярной оси колеса, а в процессе его термического упрочнения удельный расход охладителя, подаваемого с внутренней стороны колеса, устанавливают на 5-10% больше удельного расхода охладителя, подаваемого на наружную сторону. Способ позволяет получать изделия с углом разворота обода, не превышающим 0,07°. 2 табл., 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4361281/25-27 (22) 07.01.88 (46) 15.03.90. Бюл. № 10 (71) Институт черной металлургии и Всесоюзный научно-исследовательский институт вагоностроения (72) В. А. Паршин, М. В. Кузмичев, М. С. Валетов, Н. Г. Мирошниченко, М. И. Староселецкий, Ю. М. Парышев и А. Б. Илюкович (53) 621.771.29 (088.8) (56) Авторское свидетельство СССР № 804210, кл. В 23 В 1/00, В 23 В 5/00, 1978.

Изобретение относится к черной металлургии, в частности к производству железнодорожных колес.

Цель изобретения — повышение точности размеров колес и увеличение долговечности.

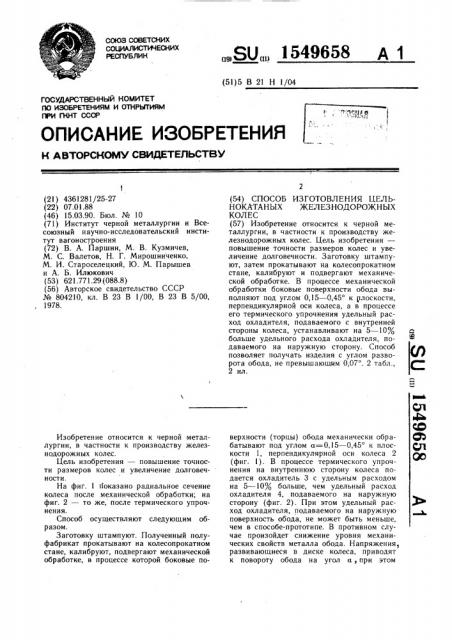

На фиг. 1 показано радиальное сечение колеса после механической обработки; на фиг. 2 — то же, после термического упрочнения.

Способ осуществляют следующим образом.

Заготовку штампуют. Полученный полуфабрикат прокатывают на колесопрокатном стане, калибруют, подвергают механической обработке, в процессе которой боковые по„.SU„„1549658 А 1 (51)5 В 21 Н 1/04 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ

КОЛЕС (57) Изобретение относится к черной металлургии, в частности к производству железнодорожных колес. Цель изобретения— повышение точности размеров колес и увеличение долговечности. Заготовку штампуют, затем прокатывают на колесопрокатном стане, калибруют и подвергают механической обработке. В процессе механической обработки боковые поверхности обода выполняют под углом 0,15 — 0,45 к плоскости, перпендикулярной оси колеса, а в процессе его термического упрочнения удельный расход охладителя, подаваемого с внутренней стороны колеса, устанавливают на 5 — 10% больше удельного расхода охладителя, подаваемого на наружную сторону. Способ позволяет получать изделия с углом разворота обода, не превышающнм 0,07 . 2 табл., 2 ил. верхности (торцы) обода механически обрабатывают под углом а=0,15 — 0,45 к плоскости 1, перпендикулярной оси колеса 2 (фиг. 1). В процессе термического упрочнения на внутреннюю сторону колеса подается охладитель 3 с удельным расходом на 5 — 10% больше, чем удельный расход охладителя 4, подаваемого на наружную сторону (фиг. 2). При этом удельный расход охладителя, подаваемого на наружную поверхность обода, не может быть меньше, чем в способе-прототипе. В противном случае произойдет снижение уровня механических свойств металла обода. Напряжения, развивающиеся в диске колеса, приводят к повороту обода на угол а, при этом

1549658 поверхности торцов обода становятся параллельными горизонтальной плоскости 1.

В известном способе в результате термического упрочнения происходит разворот 5 обода на угол р относительно плоскости, перпендикулярной оси колеса. Таким образом, рассматриваемый способ позволяет ликвидировать или существенно уменьшить такой дефект, как разворот обода.

Разворот торцов обода приводит к изменению расстояния между внутренними гранями (торцами) ободов колес у колесной пары при последующих переточках. Вследствие этого при эксплуатации, в частности при прохождении стрелок, на контактных поверхностях между рельсом и колесом возникают повышенные напряжения, вызывающие появление таких дефектов, как локальные срывы металла, задиры, вмятины, царапины и т. п. Таким образом, отклонение торцов и поверхности катания обода колеса от оптимального положения, рассчитанного при разработке конструкций колеса, приводит к уменьшению его срока службы.

Диапазон значений угла а=0,15 — 0,45 определяется реальными значениями угла разворота обода после термического упрочнения, которые имеют место в практике колесопрокатного производства. При угле а меньше 0,15 величина устраняемого или уменьшаемого угла разворота обода незначительна и использовать предлагаемый способ нецелесообразно. В то же время на 30 практике не встречаются значения угла разворота обода, для уменьшения которых необходимо брать угол а более 0,45 . Для поворота обода на угол 0,15 необходимо увеличение удельного расхода охладителя, подаваемого на внутреннюю сторону колеса 35 на 5Я; для поворота на угол 0,45 необходимо увеличение удельного расхода на 10О

Таким образом, диапазон увеличения удельного расхода охладителя определен в.соответствив. с диапазоном значений угла а.

Пример. Изготовлены две партии колес по известному и предлагаемому способам.

В каждой партии 80 колес. По данному способу при механической обработке торцы обода выполнены под углами 0,15; 0,30;

0,45 к плоскости, перпендикулярной оси 45 колеса. Увеличение подачи охладителя на внутреннюю боковую поверхность обода соответственно составило 5; 7,5; 1Оо от удельного расхода. Результаты замеров углов разворота обода приведены в табл. 1.

Результаты свидетельствуют, что во всех случаях угол разворота обода не превышает 0,07 при среднем значении 0,05, тогда как у колес, изготовленных по известному способу, средний угол разворота равен

0,25, а максимальный достигает 0,38 . Разность расхода охладителя определена экспериментально. При выходе значений разности расхода за пределы оговоренного интервала угол разворота обода возрастает (табл. 2) .

Из табл. 2 видно, что угол разворота выше, чем при значениях параметров, приведенных в табл. 1, и следовательно, при выходе значений разности расхода за пределы интервала снижается положительный эффект.

Таким образом, использование предложенного способа позволяет по сравнению со способом-прототипом существенно повысить точность размеров колес. Кроме того, за счет увеличения точности геометрических параметров снижается уровень растягивающих напряжений в диске колеса при его эксплуатации, вследствие чего увеличивается долговечность колес.

Формула изобретения

Способ изготовления цельнокатаных железнодорожных колес, преимущественно с повышенной нагрузкой на ось, включающий штамповку, прокатку, калибровку колеса, механическую обработку и термическую упрочняющую обработку обода колеса с подачей на поверхности обода охладителя, отличающийся тем, что, с целью повышения точности размеров колес и увеличения долговечности, механическую обработку боковых поверхностей обода выполняют под углом 0,15 — 0,45 к плоскости, перпендикулярной оси колеса, а в процессе термической упрочняющей обработки удельный расход охладителя, подаваемого с внутренней стороны обода колеса, устанавливают на

5 — 10Я больше удельного расхода охладителя, подаваемого на наружную его сторону.

1549658

Таблица 1

Увеличение

Способ подачи охладителя,7.

0,15

0,30

0,45

7,5

Таблица 2

Угол развоРазность

Угол рота, средний, град механической обработки, град подачи охладителя, X

0,07

0,27

0,08

ИзвестHbIH

Предлагаемый

2

0,15

О, 15

0,45

0,45

11

11

Угол механической обработки, град

Угол разворота обода (среди./ макс.),град.

О, 25/О, 38

О, 02/О, 04

О, 03/Î, 05

О, 05/О, 07

1549658

Составитель Е. Баранников

Редактор М. Товтин Техред И. Верес Корректор С. Шевкун

Заказ 231 Тираж 463 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101