Устройство для обработки элементов отводов трубопроводов

Иллюстрации

Показать всеРеферат

Изобретение относится к резке и сварке, в частности к устройствам для подготовки элементов отводов трубопроводов с последующей их сваркой по внутреннему и внешнему диаметрам из металлов толщиной 2,0-4,0 мм из коррозионностойкой стали и толщиной до 8 мм из алюминия и его сплавов. Цель изобретения - повышение производительности. Механизм настройки инструмента 13 выполнен в виде Г-образного рычага 14, поворотно закрепленного на свободном конце штанги 8 и переключателя его положения с поворотным звеном 22 в виде двуплечего рычага с телескопическим элементом 19 и упорами 20. На одном плече Г-образного рычага 14 закреплен инструмент 13, а другое плечо шарнирно связано с телескопическим элементом 19 поворотного звена 22 переключателя. Ось 21 поворотного звена 22 через пружину 23 связана с шарниром 18, ограниченным упорами 20. Плечи поворотного звена 22 связаны перекрестной петлей 24 гибкого элемента со стойкой 5. Ось 16 поворота Г-образного рычага 14 перпендикулярна продольной оси инструмента 13, пересекает ее в плоскости его рабочего торца и размещена от продольной оси стойки 5 на заданном расстоянии. Повышение производительности достигается путем уменьшения перемещения отвода 3 и инструмента 13 в процессе настройки их на рабочих позициях под резку и сварку, так как угол разворота штанги 8 и инструмента /плазматрона/ 13 устанавливается автоматически, что улучшает условия обслуживания устройства. 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 К 37/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

I (21) 4485110/25-27 (22) 27.06,88 (46) 15.03.90. Бюл, ¹ IG (72) А.А.Агеев, Б.Д.Бейдер, А.А.Будаков, В.P..Añòàõèí и Л.В.Соколова (53) 621.791.75.039(088,8) (56) Авторское свидетельство СССР № 996150, кл. В 23 К 37/02, 1985.

Патент США ¹ 4253006, кл. 219-76.1, 1985. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЭЛЕМЕНТОВ ОТВОДОВ ТРУБОПРОВОДОВ (57) Изобретение относится к резке и сварке, в частности к устройствам для подготовки элементов отводов трубопроводов с последующей их сваркой по внутреннему и внешнему диаметрам из металлов толщиной 2,0-4,0.мм из коррозионно-стойкой стали и толщиной

„„ЯУ„„1549769 А 1

2 до 8 мм из алюминия и его сплавов.

Цель изобретения — повышение производительности. Механизм настройки инструмента 13 выполнен в виде Г-образного рычага 14, поворотно закрепленного на свободном конце штанги 8, и переключателя его положения с поворотным звеном 22 в виде двуплечего рычага с телескопическим элементом

19 и упорами 20. На одном плече Гобразного рычага 14 закреплен инструмент 13, а другое плечо шарнирно связано с телескопическим элементом

19 поворотного звена 22 переключателя. Ось 21 поворотного звена 22 через пружину 23 связана с шарниром 18, ограниченным упорами 20.Плечи поворотного звена 22 связаны перекрестной петлей 24 гибкого элемента со стойкой 5. Ось 16 поворота Г-образного

1549709 рычага 14 перпендикулярна продольной оси инструмента 13, пересекает ее в плоскости его рабочего торца и размещена от продольной оси стойки 5

5 на заданном расстоянии. Повышение производительности достигается путем уменьшения перемещения отвода 3 и

Изобретение относится к резке и сварке, в частности к устройствам для подготовки элементов отводов тру6oIIpoHopo23 с последующей Нх сваркой по внутреннему и внешнему диаметрам из металлов, толщиной 2,0-4,0 мм из коррозионно-стойкой стали и толщиной до 8 мм из алюминия и его сплавов.

Целью изобретения является повыше- 20 ние производительности процесса путем; автоматизации настройки инструмента на рабочее положение.

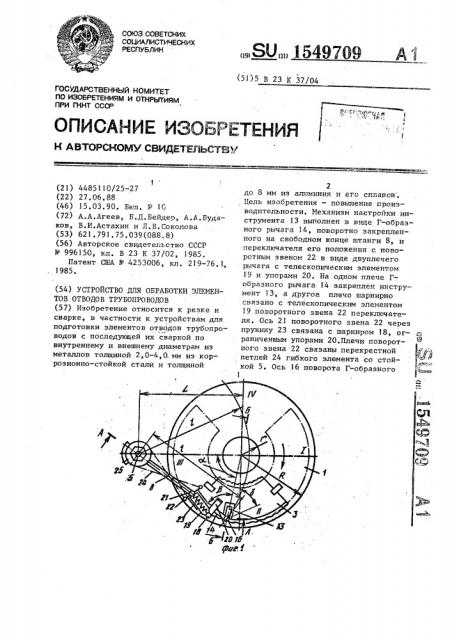

На фиг. 1 приведена кинематическая схема устройства в процессе абра- 25 ботки большего диаметра отвода трубопровода, на фиг. 2 — то же, в про" цессе обработки меньшего диаметра отвода трубопровода; на фиг. 3 — сечение А-А на фиг. 1 и 2; на фиг.4— сечение Б-Б на фиг. 1 и 2; на фиг.5—

Г-o6pqsHaa3 рычаг, вид в изометрии.

На фиг. 1, 2, 4 обозначены: расстояние между продольной осью стойки и осью вращения, мм; r — радиус зоны разворота инструмента, мм; R -- радиус вращателя, мм; 1 — расстояние между продольной осью стойки и осью поворота Г-образного рычага, мм; Н— расстояние от рабочей плоскости вра- 40 щателя до линии реза, мм; d угол наклона инструмента в максимально удаленном положении от.центра вращателя к линии, соединяющей центры поворота вращателя и штанги, р- угол 45 между штангой и инструментом; угол разворота инструмента при переходе с одной сварочной позиции spaщателя на другую; I ХХ, III u IV— позиции перемещения инструмента на вращателе.

Устройство для обработки элементов отводов трубопроводов (фиг. 1-5) состоит из вращателя 1, установленного на основании 2, на котором закреплены элементы отвода 3 трубопровода с приводом 4 его вращения, стой-. ка 5 с приводом 6 вертикального перемещения по шпанке 7 вместе со штанинструмента 13 в процессе настройки их на рабочих позициях под резку и сварку, так как угол разворота штанги 8 и инструмента (плазматрона) 13 устанавливается автоматически, что улучшает условия обслуживания устройства. 5 ил. гой 8. Штанга 8 связана с приводом 9 через зубчатое зацепление 10 и пружину 11 кручения, которая насажена на стойку 5 и одним концом заделана в штанге 8, а другим — во фланце привода 9 (фиг. 3). Механизм 12 настройки инструмента 13 (резака) выполнен в виде Г-образного рычага 14 и переключателя 15 его полбжения. Г-образный рычаг 14, поворотно заделанный на оси 16 свободного конца 17 штанги 8, одним плечом жестко связан с инструментом 13, а другим — с шарниром 18 телескопического элемента 19 переключателя 15. Дпя ограничения перемещения шарнира 18 имеется упор 20 с двумя крайними положениями. Между шарниром 18 и осью 21 поворотного звена 22, выполненного в виде двуплечего рычага, закреплена пружина 23 (фиг, 1, 2).

Плечи поворотного звена 22 связаны с перекрестной петлей гибкого элемента 24, замкнутая ветвь 25 которого жестко закреплена на стойке 5.

Ось 16 поворота Г-образного рычага 14 (фиг. 4) перпендикулярна продольной оси 26 инструмента 13, пересекает ее в плоскости его рабочега торца 2? и размещена на штанге на расстоянии 1 от продольной оси стойки 5, которое определяют из соотношения где L — - расстояние между продольной осью стойки 5 и осью вращателя 1 9 мм9

r — - радиус зоны разворота, мм;

R - радиус вращателя 1, мм;

R-r — зона действия переключателя

15 относительно центра вращателя 1, мм.

Устройство работает следующим образом.

На рабочей поверхности вращателя

1 вне зоны действия инструмента

1549709 б

R-r вращателя 1 относительно его цен-, Н тра вращения ° я Расстояние до оси 16 инструмента (плазматрона) 13 от продольной оси стойки 5 при изготовлении устройства определяют из соотношения (плазматрона) 13 устанавливают и за крепляют прижимными элементами отво

3 в зоне R-r действия переключател

15 относительно центра вращателя 1 (фиг. 2 пунктир поэ. I) ° Включают привод 6, поднимают стойку 5, а вме сте с ней торец 27 инструмента (плазматрона) 13, который закреплен на свободном конце 17 штанги 8 на расстоянии Н (фиг. 3) от рабочей поверхности вращателя 1 до заданной линии

I реза отвода 3 на стенке большего диаметра.

По достижении расстояния Н срабатывает датчик (не показан), отключающий привод 6 и включающий привод 9, который через зубчатое зацепление 10, преодолевая усилие пружины il кручения, перемещает штангу 8 с инструмен- 20 том (плазматроном) 13 параллельно рабочей плоскости вращателя 1 до упора края торца 27 в стенку большего диаметра отвода 3 и срабатывания датчика (не показан), фиксирующего установ-25 ку инструмента (плазматрона) 13 в требуемую рабочую позицию 1! под прямым углом относительно линии реза, отключающего привод 9 и включающего привод 4 поворота вращателя 1 с отво- 30 дом 3 под плаэматрон 13. Как только стенка отвода 3 подойдет под центр плазматрона 13, другой датчик (не показан) дает команду на включение плазменной дуги и начинается процесс резки. В течение всего процесса резки облоя отвода 3 пружина 1) кручения поджимает инструмент (плазматрон)

13 к стенке отвода 3, преодолевая все неровности стенок отвода 3 и неточ- 40 ности сборки за счет наличия бокового зазора в зубчатом зацеплении 10, По окончании отрезки отвод 3 выходит за торец 27 инструмента 13, контакт между изделием (отводом) 45

3 и торцом инструмента (плазматрона) 13 нарушается, срабатывает датчик (не показан), который останавливает привод 4 вращателя (отвод 3 находится в промежутке между двумя рабочими позициями II u IV — в позиции ХХЕ на фиг. 1) и включает привод 9 поворота штанги 8 в следующую рабочую позицию IV для обрезки облоя меньшего диаметра отвода 3. П!танга 8 под действием привода 9 и пружины 11 кручения разворачивается относительно стойки 5 и занимает следующую рабочую позицию IV в зоне где L — расстояние между продольной осью стойки и осью вращателя 1, мм", R — радиус вращателя мм;

r — радиус зоны разворота инструмента (плазматрсна) 13, мм.

Оно определяет положение упоров

20 переключателя 15, осуществляющего разворот плазматрона !3 в требуемые рабочие позиции II, IV, где ось инструмента (плазматрона) 13 перпендикулярна линии реза, Величину угла ь между продольной осью плазматрона

13 и штангой 8 определяют заранее.

В процессе разворота штанги 8 в следующую рабочую позицию ветви 25 гибкого элемента 24 в зоне r будут натягиваться, так как замкнутая петля его жестко заделана на стойке 5, а длина ветвей 25 одинакова, следовательно, звено 22 будет разворачиваться вокруг оси 21 совместьо с телескопическим элементом 19 переключателя 15, части которого подпружинены пружиной 23. Еарнир 18 с Г-образным рычагом l4 (фиг. 5), несущим инструмент (плазматрон) 13, перемещается в другое крайнее положение упора 20, в результате чего плазматрон 13 разворачивается на угол g (определенный заранее) и занимает устойчивое положение, когда продольная ось плазматрона 13 перпендикулярна линии реза, но уже в другой рабочей позиции ЕЧ относительно центра вращателя (фиг.4), При этом угол @ между продольной осью плазматрона 13 и штангой 8 изменится (угол р определяют заранее на диапазон обрабатываемых изделий).

Теперь с помощью датчика не показан) выключается привод 9 и включается привод 4 вращателя 1, который подводит стенку меньшего диаметра отвода 3 под край торца 27 плаэматрона 13. В этот момент датчик, (не показан) отключает привод 4 вращателя 1 и включает привод 9, который с помощью пружины 11 кручения и бокового зазора в зубчатом зацепле1549709

Поскольку угол у разворота определяется положением переключателя 15 и упоров 20, а плечи поворотного звена

22 переключателя 15 связаны перекрестной петлей, замкнутая ветвь которого жестко закреплена на стойке 5, то в процессе работы переключатель

15 будет автоматически на позициях

II u IU выставлять инструмент 13 в положении, перпендикулярном к линии реза или линии сварки.

Таким образам, предлагаемое устройство для обработки элементов отводов трубопроводов по сравнению с прототипом обеспечивает повьппение

25 производительности процесса за счет того, что в рабочих позициях плазматрон автоматически устанавливается перпендикулярно линии реза изделия или линии сварки, при этом условия обслуживания устройства упрощаются.

35

=951,5.

Угол р между штангой и инструментом:

45 где Ы вЂ” угол наклона инструмента в максимально удаленном положении от центра вращателя к линии, соединяющей центры.поворота вращателя и штанги, R -r 580 -180

2L(R+r) 2 895(580+180) 0,22346, отсюда 55

580 +180 "2 895 580 OL22346

cos p2 .951,5 180

=0,4; нии 10 дожимает штангу 8 с плазматроном 13 до упора в стенку отвода 3 краем его торца 27. В этот момент снова включается привод 4 вращателя 1 и отвод 3 движется. Дуга под плазматроном 13 загорается и начинается резка облоя меньшего диаметра OTBO да 3.

По окончании резки отвод 3 выходит за торец.27 инструмента 13. Контакт нарушается, дуга гаснет. Отрезка облоя закончена, -Привод 4 отключает вращатель 1 и с него снимают отрезанные отводы.

Инструмент (плазматрон) 13 отводят на предыдущую рабочую позицию. Затем плазматрон 13 снимают и при необходимости крепят вместо него горелку.

На вращателе 1 на поэ. II u IU попарно устанавливают предварительно отрезанные отводы и сваривают их горелкой 13 (вместо плазматрона) с двусторонним копиром (не показан).

Пример. Устройство для обработки элементов отводов трубопроводов выполнено со следующими размерами:

R=580 мм — максимальный радиус планшайбы вращателя, r=180 мм — минимальный радиус обрабатываемого изделия;

L=895 мм — расстояние между центрами планшайбы вращателя и креплением штанги.

R +r -2LR созЫ и

p =arccos

Э созе =0,22346; =77 6 ;

cos р =0,4; p =66 25 .

Угол 1 разворота инструмента при переходе с одной позиции вращателя на другую равен: у=180 -2p=l80-2 66 25 =47 10

Формула изобретения

Устройство для обработки элементов отводов трубопроводов преимущественно для резки, содержащее смонтированные на основании вращатель для фиксации и манипулирования изделия в процессе обработки, неповоротную стойку, .закрепленную с возможностью вертикального перемещения, на которой расположена штанга с инструментом и механизмом его настройки, о т л ич а ю щ е е с я тем, что, с целью повьппения производительности процес= са путем автоматизации настройки инструмента в положение, перпендикулярное линии реза, и упрощения условий обслуживания, механизм настройки инструмента состоит из Г-образного рычага, закрепленного с возможностью поворота на свободном конце штанги, гибкого элемента и переключателя его положения, выполненного в виде подпружиненного двуплечего рычага с телескопическим элементом и упорами, на одном плече Г-образного рычага закреплен инструмент, а другое шарнир-.

j 549709 но связано с телескопическим элемен-! том, плечи двуплечего рычага;связаны с перекрестной петлей гибкого элемента, замкнутая ветвь которого жестко заделана на стойке, при этом ось поворота Г-образного рычага перпендикулярна продольной оси инструмента, пересекает ее в плоскости рабочего торца и размещена от продольной оси стойки на расстоянии 1:. где Ь вЂ” расстояние между продольной осью стойки и осью вращателя, MM, R — радиус вращателя, мм;

r — - радиус зоны разворота инструмента, мм;

R-r - зона действия переключателя относительно центра вращате)0 ля, мм, а штанга поворотно насажена на стой-. ку и подпружннена относительно нее пружиной кручения.

1549709

4-4

Фиг. Х

1549709

Составитель Л.Назарова

Техред М.Дидьис.

Редактор А.Маковская

Корректор Т.Малец

Заказ 233 Тираж 646 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101