Способ очистки диоксида кремния

Иллюстрации

Показать всеРеферат

Изобретение относится к способам очистки диоксида кремния, применяемого для производства кварцевых или оптических стекол, и позволяет повысить чистоту продукта за счет снижения содержания гидроксильных групп и углерода в продукте, а также снизить энергозатраты. В кварцевый вращающийся реактор загружают диоксид кремния и нагревают до 120-250°С. Затем через реактор пропускают трифторид хлора. После окончания продувки CLF<SB POS="POST">3</SB> через реактор пропускают сухой аргон. Диоксид кремния в сухом боксе собирают и анализируют. Эксперименты проводят в проточном реакторе на порошкообразных образцах массой 50 г. Время пропускания реагента над диоксидом кремния марки OC4 составляет 3 мин при скорости потока 3 г/мин. При обработке SIO<SB POS="POST">2</SB>, полученного из тетраэтоксисилана, скорость потока 0,5 г/мин при том же времени. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1) С 01 В 33/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ WHT СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4414996/31-26 (22) 25.04,88 (46) 15. 03. 90. Бюл. Р 10 (71) Институт общей и неорганической химии им. Н. С. Курнакова АН СССР (72) Бе Г1. Жигарновский, В.Ф. Суховерхов, Г. П. Панасюк, В. b. Лазарев, В. В. Кириленко, А. Т,Фалькенгоф и В.10.Коженков (53) 546.28(088 ° 8) (56) 0kuraki Susumu, Кигоза1 Akito.

J.F1uor Chem, 1987е v.35, Р 1, р.92. (54) СПОСОБ ОЧИСТКИ ДИОКСИН КРЕГ1НИЯ (57) Изобретение относится к способам очистки диоксида кремния, применяемого для производства кварцевых или оптических стекол, и позволяет повысить чистоту продукта за счет снижеИзобретение относится к способам очистки диоксида кремния, применяемого для производства кварцевых или оптических стекол.

Целью изобретения является повышение чистоты продукта за счет снижения содержания гидроксильных групп и углерода в продукте, а также снижение энергозатрат.

Пример 1. Во вращающийся конической кварцевый реактор засыпают

50 г диоксида кремния марки ОСЧ. Содержание гидроксильных групп в образце 1, 2 мас. /. Ре актор н агре вают до

220 С в течение 3 мин. Пги скорости

3 г/мин через реактор продувают C1F .

После окончания подачи Cll > реактор охлаждают в токе сухого аргона. Выход

„„SU„„1549917 А 1

2 ния содержания гидроксильных групп и углерода в продукте, а также снизить энергозатраты. В кварцевый вращающийся реактор загружают диоксид кремния о, и нагревают до 120-250 G. Затем через реактор пропускают трифторид хлора.

После окончания продувки C1F через реактор пропускают сухой аргон. Диоксид кремния в сухом боксе собирают и анализируют. Эксперименты проводят в проточном реакторе на порошкообразных образцах массой 50 r. Время пропускания реагента над диоксидом кремния марки ОСЧ составляет 3 мин при скорости потока 3 г/мин. При обработке Si0<, полученного из тетраэтоксисилана, скорость потока

О,б г/мин при там ие времени. 1 табл.

Si0 99,3г!. Содержание гидроксильных групп после обработки 2 ° 10 мас.%.

Углерод отсутствует.

Пример 2. Эксперимент проводят аналогично примеру 1, только используют диоксид кремния, полученный гидролизом тетраэтоксисилана. о

Температура реактора 120 С, скорость потока реагента 0,5 г/мин. Выход диоксида кремния 99,85Х. Содержание гидроксильных групп после обработки

5 10 мас.%. Углерод отсутствует.

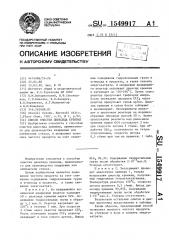

Результаты остальных опытов и данные прототипа представлены в таблице.

Таким образом, предложенный способ позволяет повысить чистоту продукта по углероду и ваде и снизить энергозатраты, 1549917

Формула изобретения

Способ очистки диоксида кремния, включающий нагревание его в токе газообразного фторсодержащего реагента, отличающийся тем, что, 5 с целью повышения чистоты продукта за счет снижения содержания гидроксильных групп и углерода в нем, а также снижения энергозатрат, в качестве фторсодержащего реагента используют трифторид хлора, а процесс ведут при

120 — 250 С.

Т, С

Потеря Содержапро- ние угСоде рж. гидроПотребл энергия

Исходный продукт

Реагент

Содержание гидк сил. групп дукта, лерода, мас. Х мас. Е установки кВт/ч на

100 r гопосле обработки, мас. 7. тового продукта

Предлагаемый

»О СП

120 C1F>

180 С1Р, 220 C1F

250 C1F

260 С1Рз

Промыш, 83.0 марки

С1СЧ*

1,2

Отсутств. 0,12

О, 13

0,19

0,24

0,27

Отсу. ств. 0,28

S10 Из ТРТрВ этоксисилана**

8 10

8 ° 10

10 0,67

Si0 марки ОСЧ>

ЫО из тетраэток2 сИсилана**

1,2

3,8

3,2 5 10 0,67

510 СС1 F

*Скорость пропускания газового реагента 3 г/мин, время 3 мин.

" *Скорость пропускания газового реагента 0,5 г/мин, время 3 мин.

Составитель И,Веденеева

Редактор .Т.Лазоренко Техред Л.Сердюкова Корректор Т.Палий

Заказ 244 Тираж 411 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГЕНТ СССР

113035, 1!осква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент", г.Ужгород, ул. Гагарина,101 роксил. групп до обработки, мас. Х 110 C1F

120 C1F

180 C1Fy

220 C1F3

250 C1F

260 C1F

Прототип

510 СС1 Г способ

6 ° 10

3 10

2 ° 10

6.10

6 10

5 ° 10

3 ° 10

1,5 10

6 ° 10

6 10

0,2

0,3

0,6

0,9

2,15

3,9

0,2

0,3

0,5

0,7

Х,9

7,5

0,12

О, 13

0,19

0,27

0,27

0,28