Способ получения цементного клинкера

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, преимущественно к технологии получения клинкера сухим способом. Целью изобретения является снижение расхода тепла и упрощение аппаратурного оформления. Предлагаемый способ получения цементного клинкера путем предварительного нагрева глинистого и известкового компонентов, разделения карбонатного компонента на два потока, смешивания глинистого компонента с одним из потоков, получения легкоплавкой шихты, последующего смешивания ее с другим карбонатным потоком, синтеза клинкера, смешивания глинистого компонента с карбонатным потоком осуществляют во взвешенном состоянии турбулизированных потоков при 1000-1250°С, обеспечивая коэффициент насыщения образующейся легкоплавкой шихты 0,1-0,5, причем 5-6% тепла от общих тепловых затрат на обжиг подводят в зоны получения легкоплавкой шихты и синтеза клинкера. Использование в предлагаемом способе двухшихтовой технологии позволяет снизить расход топлива на 7-10%. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И»

А1 (51)5 С 04 B 7/ 6

ОПИСАНИЕ ИЗОБРЕТЕНИЯ!

9 И .. 4t

1„,.; 1с;

I 1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ! (21) 3886497/29-33 (22) 15.02.85 (46) 15 ° 03.90. Бюл; »» 1О (71) Белгородский технологический институт строительных материалов им. И.А. Гришманова (72) И.И. Иирошниченко, П..В. Беседин, В.Д. Барбанягре, В.В. Кафаров, Л.С. Гордеев и А.ф. Золотарев (53) 666.94(088.8) (56) Авторское свидетельство СССР по заявке »I" 3656459/33, кл. С 04 В 7/36, 1983..(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА .. (57) Изобретение относится к промышленности строительных материалов, преимущественно к технологии получения клинкера сухим способом. Целью изобретения является снижение расхода тепла и упрощение аппаратурного оформI

Изобретение относится к промышленности строительных материалов, а конкретно к технологии получения клинкера сухим способом.

Целью изобретения является снижение расхода тепла и упрощение аппаратурного оформления.

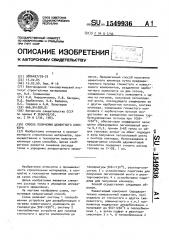

На чертеже изображена схема, поясняющая предлагаемый способ.

Схема включает систему 1 теплообменных устройств для декарбонизации и нагрева известкового компонента до температуры 900-1250 С, систему 2 теплообменных устройств. для нагрева глинистого и других компонентов до

2 ления. Предлагаемый способ получения цементного клинкера путем предварительного нагрева глинистого и извест- . кового компонентов, разделения карбо- натного компонента на два потока, смешивания глинистого компонента с одним из потоков, получения легкоплав" кой шихты, последующего смешивания ее с другим карбонатным потоком, синтеза клинкера, смешивания глинистого компонента с карбонатным потоком осуществляют во взвешенном состоянии турбулизированных потоков при 10001250 С, обеспечивая коэффициент насыщения образующейся легкоплавкой шихты 0,1-0,5, причем 5-63 тепла от общих тепловых затрат на обжиг подводят в зоны получения легкоплавкой шихты и синтеза клинкера. Использование в предлагаемом способе двухшихтовой технологии позволяет снизить расход топлива на 7-103. 1 ил. температуры 900-1150 С, реактор-смеситель 3 с устройствами подогрева для «© получения легкоплавкой шихты и реактор-смеситель 4 с устройствами подог- ©» рева для получения клинкера.

Способ осуществляют следующим образом.

Известковый компонент (предварительно измельченный известняк, мел) отдельно от глинистого и других (жвлезистого, алюминатного и т.п.) компонентов подвергают декарбонизации и нагревают до 900-1250 С в теплообменнике 1, а затем подают в реакторысмесители 3 и 4. В теплообменнике 2

154 . 936

40 производят предварительный нагрев до

° °

00-1150 С глинистого и других легколавких компонентов, после чего подарт их в реактор-смеситель 3.

В реакторе-смесителе 3 осуществляется турбулизированное смешение сырьевых потоков, причем сырьевые компоненты подаются в реактор 3 из тепло обменников 1 и 2 в соотношении смеши- 10 ,ваемых масс от 1,5:3 до 4:3. Коэффици ент насыщения кремнезема окисью каль ция поддерживают, при смешении в реак торе-смеси1 еле 3 на низком уровне в пределах 0,1-0,5 при заданных, глино земном и силикатном модулях.

Легкоплавкую шихту из реактора-сме сителя 3 подают в реактор-смеситель 4, где легкоплавкая шихта смешивается с

:оставшейся частью известкового ком;понента. В то же время в реакторе-сме сителе 4 осуществляется регулируемый нагрев смеси компонентов при 1100 1300 С до появления клинкерного расп" лава. Регулированием количества пода- 2 чи легкоплавкой шихты и дозированием тепла. поддерживается в реакторе-смесителе 4 оптимальное количество расплава в твердой фазе спекаемого материала. Количество тепла, подводимого. в реакторы-смесители, составляет 5-63.

Предложенный способ позволяет интенсифицировать процесс обжига за счет нагрева турбулизированных потоков глинистого и известкового компо. нентов и, следовательно, более зффек- З5 тивного тепломассообмена. Кроме того, способ позволяет уменьшить размер реакторов-смесителей по сравнению с цементной печью. Размеры реакторовсмесителей определяются в основном обьемами смешиваемых масс", так как. количество тепла, подводимого в реакторы-смесители;, не превышает 5-63 от общего количества затрат тепла на обжиг клинкера. Использование в данном способе двухшихтовой технологии позволяет снизить расхоД топлива на

7-103 в сравнении с сухим способом получения клинкера.

Способ также дает воэможность непрерывно с необходимой точностью регулировать физико-химический состав спекаемой шихты и клинкера, изменяя их технологические свойства в необ- . ходимом направлении, например, при определении наиболее низкой температуры образования клинкерного расплава или требуемого качества получаемого клинкера.

Формула изобретения

Способ получения цементного клинкера путем предварительного нагрева глинистого и известкового компонентов, разделения карбонатного компонента на два потока, смешивания глинистого компонента с одним из потоков, получения легкоплавкой шихты, последующего смешивания ее с другим карбонатным потоком, синтез клинкера, о т л и ч а ю щ и- и с я тем, что, с целью снижения расхода тепла и упрощения аппаратурного оформления, 1 смешивание глинистого компонента с карбонатным потоком осуществляют во взвешенном состоянии турбулизированных потоков при 1000-1250 С, обеспечивая коэФфициент насыщения образующейся легкоплавкой шихты 0,1-0,5, причем 5-6i тепла от общих тепловых затрат на обжиг подают в зоны получе-. ния легкоплавко" шихты и синтеза клинкера.

1У 993

rnxoAw

08Ary

/ЯАЧЮСту фуги коипсне, Редактор Т. Лазоренко

Заказ 2ч5 Тираж 569 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, M-35, Раушская наб., д. 4/5

Производственно"издательский комбинат "Патент", г. Ужгород, ул. Гагарина,101

ИагрИ

ЮО УОО- ЮОО С

C3D СЗС3 С:3

УагреР дп

900 - 17ЕР С

СЗСЗСЗСЗС3

Составитель A. Кулабухова

Техред м.дидык Корректор В. Кабаций