Способ выделения амилтретбутилового эфира из реакционной смеси

Иллюстрации

Показать всеРеферат

Изобретение касается алкилтретбутиловых эфиров, в частности очистки амилтретбутилового эфира (полученного взаимодействием н-амилового спирта с изобутиленом в присутствии катионообменной смолы как катализатора), применяемого в качестве добавки к моторным топливам. Цель - увеличение чистоты целевого продукта и упрощение процесса. Очистку фракции амилтретбутилового эфира ведут экстракцией диэтиленгликолем при массовом соотношении 1:(4-6) и при 10-40°С с возвратом н-амилового спирта в реактор синтеза и регенерацией экстрагента. Эти условия позволяют получать целевой эфир со степенью извлечения до 97% и с чистотой 99,6-99,9% за счет замены энергоемкой экстрактивной дистилляции на непрерывную экстракцию. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)5 С 07 С 43/04 41/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

il (21) 4313010/31-04 (22) 03.08.87 (46) 15.03.90. Бюл. Р 10 (71) Куйбьппевский политехнический институт им.В.В.Куйбышева (72) К.Г.ь1аронов, А.В.Иорозов, И.А.Рожнов и В.И.Барков (53) 547 ° 27.07(088.8) (56) Патент СНА Р 4144 138, кл. В 01 Э 3/36, опублик. 1980. (54) СПОСОБ ВЦЦЕЛЕНИЯ АИИЛТРЕТБУТИЛОВОГО ЭФИРА ИЗ РЕАКЦИОННОЙ СИЕСИ (57) Изобретение касается алкилтретбутиловых эфиров, в частности очистки амилтретбутилового эфира (полученного взаимодействием н-амилоИзобретение касается технологии выделения амилтретбутилового эфира (АТБЭ), полученного взаимодействием н-амилового спирта с изобутиленом в присутствии катионообменной смолы как катализатора из реакционной смеси. АТБЭ является высокоэффективной добавкой к моторным топливам.

Цель изобретения — упрощение технологии и улучшения качества.

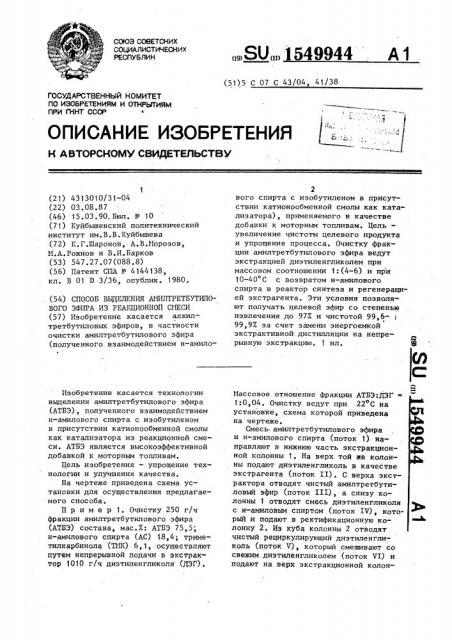

На чертеже приведена схема установки для осуществления предлагаемого способа.

Пример 1. Очистку 250 г/ч фракции амилтретбутилового эфира (АТБЭ) состава, мас.7: АТБЭ 75,5, н-амилового спирта (АС) 18,4; триметилкарбинола (П1К) 6,1, осуществляют путем непрерывной подачи в экстрактор 1010 г/ч диэтиленгликоля (ДЭГ).

„„SU„„1549944 А 1

2 вого спирта с изобутиленом в присутствии катионообменной смолы как катализатора), применяемого в качестве добавки к моторным топливам. Цель— увеличение чистоты целевого продукта и упрощение процесса. Очистку фракции амилтретбутилового эфира ведут экстракцией диэтиленгликолем при массовом соотношении 1:(4-6) и при

10-40 С с возвратом н-амилового спирта в реактор синтеза и регенерацией экстрагента. Эти условия позволяют получать целевой эфир со степенью извлечения до 97Х и чистотой 99,699,9X sa счет замены энергоемкой экстрактивной дистилляции на непрерывную экстракцию. 1 ил.

Иассовое отношение фракции АТБЭ:ДЭГ

1:0,04. Очистку ведут при 22 С на установке, схема которой приведена на чертеже.

Смесь.амилтретбутилового эфира и н-амилового спирта (поток 1) направляют в нижнюю часть экстракционной колонны 1. На верх той же колонны подают диэтиленгликоль в качестве экстрагента (поток II), С верха экстрактора отводят чистый амилтретбутиловый эфир (поток Ш), а снизу колонны 1 отводят смесь диэтиленгликоля с н-амиловым спиртом (поток IV), которЫй и подают в ректификационную колонну 2. Из куба колонны 2 отводят чистый рециркулирующий диэтиленгликоль (поток V), который смешивают со свежим диэтиленгликолем (поток VI) и подают на верх экстракционной колон1549944 ны 1 (поток XI) н-Амиловый спирт с ерха колонны 2 (поток VII) направля-! т в дефлегматор 3 где его конденсиЭ руют и используют в качестве ороше5 нйя колонны 2 (поток UIII) и возвращают в реактор синтеза (не показан) аиилтретбутилового эфира (поток IX), Получают 183,7 r/÷ рафината состава, мас.X: АТБЭ 99,6; АС 02 ТИК 02, и 1076,3 г экстракта состава, мас.Е:

АТБЭ 0,7 ; АС 5,6; TMK 1,8 ДЭГ 91,9.

Степень извлечения АТБЭ 96,9Х ° Чистот1а 99,6Х.

Пример 2. Очистку 250 r/÷ фракции АТБЭ состава, мас.%: АТБЭ

75,5; AC 18,4; ТИК 6,1, проводят в ус овиях примера 1, Скорость подачи

ЭГ 1510 r/÷. Массовое отношение фракт ии АТБЭ-ДЗГ = 1: 6,04. Получают

1, 78.2 r/÷ рафината состава, мас.%: ТБЭ 99,9 АС 0,05 ТИК 0,05 и

1 581,8 r/÷ экстракта состава, мас.%:

-АТБЭ 0,7; АС 2,9; ТИК 0,9, ДЭГ 95, 9.

1 тепень извлечения АТБЭ 94,3%. Чисто-.25 та 99,9 мас.X.

Пример 3 (сравнительный), Очистку 250 г/ч фракции АТБЗ проводят в условиях примера 1, Скорость подачи

ДЭГ 503 r/÷. Массовое соотношение фракция ЛТБЭ:.ДЭГ = 1:2,01, Получают

184,5 r рафината состава, мас.%:

АТБЭ 99,2; АС 0,4, ТИК 0,4, и

568 9 г/ч экстракта со" òàâà, мас.Х:

АТБЭ 0,9;. АС 7,9; ТИК 2,6 ДЭГ 88,6.

Степень извлечения АТБЭ 96,9Х.Чистота 99,2 мас.%.

Пример 4. Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ

45,6; АС 52,8, ТИК 1,6, проводят в ус40 ловиях примера 1. Скорость подачи

ДЭГ 1010 r/÷. Массовое отношение фракция АТБЭ:ДЭГ = 1;4 04. Получают

109,9 г/ч рафината состава, мас.%:

АТБЭ 99,6; АС 0,3 ТМК 0,1, и

1088,3 г/ч. экстракта состава, мас,X:

ЛТБЭ 0,6 АС 5,2; ТИК 1,3; ДЭГ 92,9.

Степень извлечения АТБЭ 96,0X.. Чистота АТБЗ 99,6 мас ° %.

Пример 5. Очистку 250 r/÷

50 фракции АТБЭ состава, мас.%: АТБЭ

75,5 .АС 18,4 ТИК 6, 1, проводят в о условиях примера 1 при 40 С. Получают 180,5 г/ч рафината состава, мас.Х:

АТБЭ 99,6 АС 0,2 ТИК 0,2, и

1074,5 r/÷ экстракта состава, мас.Х.:

АТБЭ 0,4 АС 2,1 ТИК 0,7; ДЭГ 46,8.

Степень извлечения АТБЭ 95,2%.Чистота 99,6 мас.Х, II р н м е р 6 сравнительный) .Очистку 250 r/÷ фракций АТБЗ состава,мас.Х..

АТБЭ 75,5; AC 18,4; ТИК 6,1,проводят в условиях примера 1 при 50 С. Получают 177,5 г/ч рафината состава, мас.%: АТБЭ 99,3; АС 0,4, ТИК 0,3 и

1077,5 r/÷ экстракта состава, мас.X:

АТБЭ 1,1; АС 4,2; ТМК 1,4: ДЭГ 93,3.

Степень извлечения АТБЭ 93,4%.Чистота 99,3%.

Пример 7 (сравнительный).

Очистку 250 г/ч фракции АТБЭ состава, мас.%: АТБЭ 75,5; АС 18,4; ТМК 6,1, проводят в условиях примера 1 при 5 С, Получают 185,0 г/ч рафината состава, мас.%: АТБЭ 99,1; АС 0,5, ТИК 0,4 и 1070 r/÷ экстракта состава,мас,Х:

АТБЭ 0,5; АС 4,2; ТИК 1,4 ДЭГ 93,9.

Степень извлечения АТБЭ 97,1%.Чистота 99,1 мас ° %.

Пример 8, Очистку 250 г/ч фракции АТБЭ состава, мас,Х: ЛТБЗ

75,5; АС 18,4; ПП(б, 1, проводят в условиях примера 1 при 10 С.Получают

184,1 г/ч рафината состава, мас.%:

ЛТБЭ 0,5, АС 4,2; П1К 1,4; ДЭГ 93,9.

Степень извлечения 97,2%. Чистота

АТБЭ 99,7 мас.Х, Пример 9. Очистку 250 г/ч

ЛТБЗ фракции проводят в условиях примера 1. Скорость подачи ДЭГ

1250 г/ч, температура 25 С. Иассовое отношение фракции АТБЭ:ДЭГ=1:5. Получают 182,6 r/÷ рафината состава,мас.%:

ЛТБЭ 99„8; АС 0,1; ТИК 0,1 и

1317,4 r/÷. Экстракта состава, мас,%:

ЛТГ>Э 0,5; ЛС 3,5; ТИК 1, 1; ДЭГ

94,9. Степень извлечения АТБЭ 96,5%.

Чистота 99,8%.

Пример 10 (сравнительный).

250 г/ч фракции АТБЭ проводят в условиях примера 1. Скорость подачи ДЭГ

2010 г/ч, температура 25 С. Массовое отношение фракции АТБЭ:ДЭГ=1:8,04.

Получают 173,8 r/÷ рафината состава, мас.%: АТБЭ 99,9; АС 0,05; ТИК 0,05, и 2086,2 г/ч экстракта состава,мас.%:

АБЭ 0,7, ЛС 2,2 ТИК 0,7; ДЗГ 96,4.

Степень извлечения АТБЗ 92,0%.Чистота 99,9%.

Таким образом, данное изобретение позволяет упростить технологию очистки ЛТБЭ, исключив энергоемкую стадию экстракцнонной ректификации стадией непрерывной экстракции и увеличить чистоту выделенного продукта с 95. до 99,6-99,9 мас.%.

Способ выделения амилтретбутилового эфира из реакционной смеси, полученной взаимодействием изобутена с амиловым спиртом на катализаторе— катионообменной,смоле, с использоваСоставитель М.Меркулова

Редактор Т.Лазфренко Техред M.Äèäûê Корректор М.Максимишинец

Заказ 245 Тираж 338 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, R-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 10!

5 1549944 6

Формула изобретения ниемэкстрагента, отличающийс я тем, что, с целью улучшения качества и упрощения процесса реакционную смесь обрабатывают экстрагентом—

5 ,диэтиленгликолем при массовом соотношении реакционная смеси — диэтиленгликоль, равном 1:(4-6) при 10-40 С.