Способ закалки массивных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к способам термообработки хвостовиков крупных роторных заготовок турбин и турбогенераторов атомных и тепловых электростанций. Цель изобретения - исключение закалочных трещин изделий с последовательно увеличивающимся сечением отдельных участков. Хвостовик сварного ротора нагревали до температуры 860-880°С и выдерживали при этой температуре 6 ч. По окончании выдержки хвостовик выгружали из печи и помещали в бак с водой, где в течение 35 мин осуществляли охлаждение с подачей сжатого воздуха при давлении 0,3 МПа до температуры 520-535°С в центре сечения заготовки с минимальным диаметром 870 мм. Далее указанный участок хвостовика вынимали из бака на воздух. Еще через 35 мин вынимали следующую часть хвостовика с диаметром 1280 мм. На этом участке к данному моменту времени температура центра составляла 520-535°С. Дисковую часть хвостовика вынимали еще через 40 мин, температура центра сечения достигала при этом 520-535°С. Дальнейшее охлаждение хвостовика выполняли на воздухе. 1 ил., 2 табл.

союз советсних социАлистичесних

РЕСПУБЛИК (51)5 С 21 D 1/56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ пО изОБРетениям и ОтнРытиям пРИ гкнт сссР (21) 4386328/23-02 (22) 29.02,88 (46) 15.03.90. Бюл. ¹ 10 (71) Краматорский научно-исследовательский, проектно-технологический институт машиностроения и Краматорсн SI к ий зав од Знергомашспецс таль (72) С.И. Марков, И.А. Борисов, В.С. Шейко и А.Н. Минков (53) 621 . 785. 79 (088. 8) (56) Ав торск ое свидетельство СССР № 337416, кл. С 21 D 1/56, 1968„

Авторское свидетельство СССР № 1323584, кл. С 21 D 1/56, 1985. (54) СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ (57) Изобретение относится к метал1 лургии, а именно к способам термообработки хвостовиков крупных роторных заготовок турбин и турбогенераторов атомных и тепловых электростанций.

Цель изобретения — исключение закалочных трещин изделий с последовательИзобретение относится к металлургии, а именно к способам термообработки хвостовиков. крупных роторных заготовок турбин и турбогенераторов атомных и тепловых электростанций.

Цель изобретения — исключение закалочных трещин изделий с последовательно увеличивающимся сечением отдепьных участков.

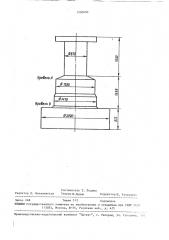

На чертеже представлена схема осуществления способа.

Пример . Производили закалку хвостовика для сварного ротора турбины К-1 000-65/1 500 массой 33 т из

„„Я0„„155ОООО А но увеличивающимся сечением отдель— ных участков. Хвостоник сварного ротора нагревали до температуры 860880 С и выдерживали при этой температуре 6 ч, По окончании выдержки хностоник выгружали пз печи и помещали н бак с водой, где н течение

35 мин осуществляли охлаждение с подачей сжатого воздуха при давлении

0,3 МПа до температуры 520-535 С в центре сечения заготовки с минимальным диаметром 870 мм. Далее указанный участок хвостоника нынимали из бака на воздух. Fme через 35 мин вынимали следующую часть хвостоника с диаметром 1280 мм, На этом участке к данному моменту времени температура центра составляла 520 †5 С. Дисковую часть хвостовика вынимали еще через 40 мин, температура центра сео чения достигала при этом 520-535 С.

Дальнейшее охлаждение хвостовика выполняли на воздухе. 1 ил., 2 табл, стали 25Х2НМФА (см. чертеж). На основании термокинетической диаграммы. стали 25Х2НМФА установили, что температура начала бейнитного превращения

510 С.

Продолжительность охлаждения определяли расчетным путем с использо-; ванием ЭВС ЕС-1012. Установилк, что .продолжительность первоначального охлаждения всего хвостовика н воде, необходимая для достижения температуры

530 С н центре участка g 870 мм, составляет 35 мин; после подъема до уровня А продолжительность дальнейше1550000 го охлаждения в воде участка ф 1300 мм до достижения его центром температуры 530 С составляет 40 мин; после подъема до уровня Б продолжительность дальнейшего охлаждения участка

Р2090 мм до достижения его центром температуры 530 С составляет 40 мин.

При осуществлении закалки хвостовика производили нагрев до 860-880 С, 10 выравнивали температуру по сеченко и выдерживали в течение б ч. По окончании выдержки хвостовик выгружали из печи и ставили на подъемный стол, установленный в водяном баке. 15

После полного погружения в воду хвостовик охлаждали в течение 35 мин.

При этом для интенсификации процесса охлаждения осуществляли подачу сжатого воздуха при давлении 0,3 NIIa. Через 35 мин поднимали хвостовик с помощью подъемного стола до уровня А (примерно на 300 мм ниже начала перехода ф 870 мм на 1280 мм) и производили последующее охлаждение в тече-25 ние 40 мин. После этого производили второй подъем хвостовика до верхней поверхности дисковой части (уровень

Б) и охлаждали дисковую часть Ф2090 мм еще 40 мин. 30

В табл. 1 и 2 приведены показатели качества хвостовиков из стали

25Х2НИФА в зависимости от режима закалки и давления сжатого воздуха при охлаждении. 35 уменьшение скорости охлаждения центральных зон после выгрузки иэделия на воздух не снижает комплекса прочностных и пластических свойств в том случае, когда температура цент- 40 о ра превышает на 10-25 С температуру, начала бейнитного превращения (см, табл, 1, режимы 2, 3, 4) . Если выгрузка детали происходит при температуре центра, менее чем на 10 С пре- 45 вышающей температуру начала бейнитного превращения (например, табл. 1, режим Y) то вследствие черезмерного переохлажцения образуется недопустимо высокий уровень закалочных напряжений, приводящий к появлению трещин.

В случае, когда к моменту выгрузки температура центра. превышает температуру начала бейнитного превращения более чем на 25 С (табл. 1, режим 5), наблюдается. снижение пластических свойств (Р, у) ниже требуемых вследствие преждевременного снижения интенсивности охлаждения.

Для интенсификации процесса за счет активного перемешивания воды в баке и сбива паровой рубашки подают сжатый воздух в пределах 0,2-0,4 ИПа, что обеспечивает как получение требуемых механических свойств, так и отсутствие закалочных трещин (табл.2, режимы 2, 3, 4), Если осуществляется подача сжатого воздуха при давлении менее 0,2 МПа (например, табл. 2, режим I) то ввиду низкой скорости охлаждения механические свойства не удовлетворяют требованиям технических условий. Подача сжатого воздуха при давлении, большем 0,4 МПа (табл.2, режим 5), приводит к черезмерной интенсификации охлаждения и, как следствие, к образованию эакалочных трещин.

Предлсженный способ позволяет исключить закалочные трещины изделий с последовательно увеличивающимся сечением отдельных участков при сохранении необходимого уровня прочностных и пластических свойств, Формула изобретения

Способ закалки массивных изделий преимущественно с последовательно увеличивающимся сечением отдельных участков, включающий нагрев до температуры аустенитизации, выдержку и охлаждение, о т л и ч а ю щ и йс я тем, что, с целью исключения эакалочных трещин изделий, охлаждение всего иэделия проводят в водяном баке с подачей сжатого воздуха при давлении 0,2-0,4 ИПа и по мере достижения центральными зонами сечений температуры на 10-25 С выше температуры начала бейнитного превращения эти участки иэделия, начиная с минимального сечения, последовательно извлекаются из бака и охлаждаются на воздухе.

1550000

Таблица 1

Механические свойства (давленне воздуха 0,3 MIIa) Наличие закалочных трещин

Температура центра после выгрузкн д, С (1S 6, ИЛа 0,2 YJIa

KCU

Х «10

Дж/ м

Мелкие трещины на переходе от дисковой части к хвостовой

Трещнны отсутствуют

22 4

23 1

21,9

24 0 7),8

742 629

748 631

727 616

735 622

24,2 72,1

20 3 68 9

22,5 70,4

192 581

2i,l 67>3

608

617

17 8

19,5

То же

703

726

14 3

18,1

l6 9 51 1

712

596

612

l8,7 63,4

1) 8 39,2

603

6о0

701

6,3

)3,8

l7,1 50,4

687

Требования Ту

14,0 40,0 5,9

657

"В числителе — свойства дисковой части; в знаменателе — хвостовой

+A

Режим неприемлем.

""«Резз1м приемлем.

Таблица 2

Наличие закалочных трещин

Механические свойс тв а

Давление сжатого воздуха, МПа

Режим

Ьб, Ь, YJIa 0,2 МПа

l4li KCU

% % к10

Дж/M

Отс утс тв уют

14,6

14 1

17,4

17 8

19,5

18,7

19,8

22 1

Мелкие трещины на переходе от дисковой части

H XBOCTOBOH

21,8

Требования

ТУ

657 14 ° 0 4010 519

520

"В числителе - свойства дисковой части, в знаменателе — хвостовой.

"Режим неприемлем.

Режим приемлем.

1 515 (на 5 С выше темпе»Ф о ратуры начала бейннтного превращения)

2 520 (на 10 С выше температуры начала бейнитного превращения)

3"» 525 (на 15 С вьппе температуры начала бейннтного превращения)

4 535 (на 25 С выше темя»Ф

» пературы начала бейннтного превращения)

5 540 (на 30 С вьппе температуры начала бейннтного превращения) 1 0,1

2 "" О, 2

3) ) " 0,3

0,4

5+" О, 5

658

696

714

703

726

718

741

735

576 12,4 39 6

612 19,3 51,2

597 16 2 54 3

617 20 1 65 2

608 19 2 58 1

617 21,1 67,4

615 22 1 66 3

619 21,7 69,0

625 23 6 71 2

621 23 8 70 9

1550000

Составитель Т. Родина

Редактор JI. Веселовская Техред И.Дидик Корректор N Кучерявая

Производственно-издательский комбинат "Патент", r. Ужгород, ул.

Гагарина. IПI

Заказ 248 Тираж 513 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ".. ССТ

113035, Москва, Ж-35, Раушская наб., д. 4/5