Университетский зубчатый шпиндель

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано для привода валков прокатных станов. Цель изобретения - упрощение изготовления, повышение грузоподъемности и долговечности шпинделя. Шпиндель содержит головку 1, обойму 2 и промежуточное кольцо 3. Особенность конструкции заключается в выполнении связи между этими тремя элементами с помощью групп зубьев, расположенных диаметрально противоположно, поверхности впадин которых параллельны оси шпинделя. Головка и промежуточное кольцо в каждой группе зубьев содержат центральные зубья 22, имеющие шаровые поверхности, лежащие на взаимно перпендикулярных осях позволяющие центрировать соединительные элементы 1-3. Внутренние зубья обоймы и промежуточного кольца выполнены прямоточными, а сопряженные с ними наружные зубья кольца и головки - с наклонными боковыми поверхностями, приводящими при вращении шпинделя к замыканию зубьев по всей поверхности, а следовательно, к равномерному распределению контактных давлений. Промежуточное кольцо 3 имеет заплечики с шаровыми поверхностями, контактирующими с фиксирующими крышками 12 и 13, закрепленными на головке 1. Это допускает разворот головки 1 относительно кольца 3 вокруг оси, перпендикулярной оси шпинделя. 3 ил.

союз советских

С ОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК. (19) (11) (gg)g В 21 В 35/14

10 12 11 . Фиг.f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4093256/31-02 (22) 17.07.86 (46) 23.03.90. Вюл. 11 (71) Всесоюзный заочный политехнический институт (72) В.Д.Плахтин, Н.Г.Канев, Л.И.Данилов, А.M.Ñoðîêèí и 10.М.Каракин (53) 621. 771. 06 (088. 8) (56) Патент Японии 11 44-15698, кл., 53A 313,5 1969, Патент ПНР У 105359, кл. F 16 D 3/18, 1979.

2 (54) УНИВЕРСАЛЬНЫЙ ЗУБЧАТЫЙ ШПИНДЕЛЬ (57) Изобретение относится к прокатному производству и может быть использовано для привода валков прокатных станов. Цель изобретения - упрощение изготовления, повышение грузопод.ьемности и долговечности шпинделя. Шпиндель содержит головку 1, обойму 2 и промежуточное кольцо 3.

Особенность конструкции заключается в выполнении связи между этими тремя элементами с помощью групп зубьев, расположенных диаметрально противо1551437

5 !

О положно, поверхности впадин которых параллельны оси шпинделя. Головка и промежуточное кольцо в каждой группе зубьев содержат центральные зубья 22, имеющие шаровые поверхности, лежащие на взаимно перпен-дикулярных осях и позволяющие центрировать соединительные элементы 13. Внутренние зубья обоймы и промежуточного кольца выполнены прямоточ,ными, а сопряженные с ними наружные, зубья кольца и головки - с наклонИзобретение относится к прокатному производству и может быть использовано для привода валков прокатных 20 станов.

Цель изобретения - упрощение изготовления, повышение грузоподьемности и долговечности шпинделя.

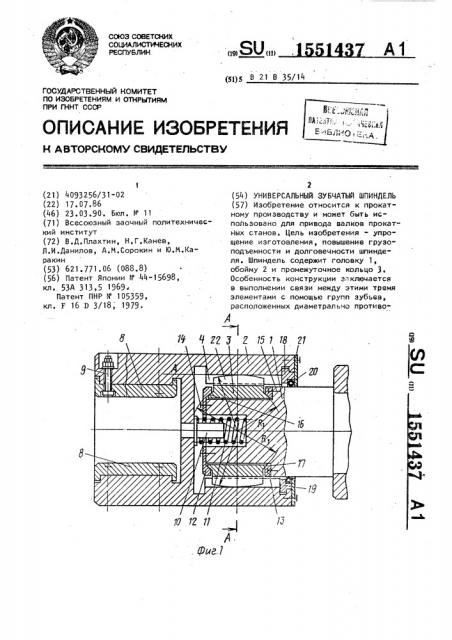

На фиг.1 изображен универсальный зубчатый шпиндель, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - узел I на фиг.2.

Универсальный зубчатый шпиндель включает вал шпинделя с головкой 1, обойму 2 и расположенное между ними промежуточное кольцо 3. На внутренней поверхности обоймы, наружной и внутренней поверхностях промежуточного кольца и наружной поверхности голов- 35 ки выполнены по две группы зубьев 47 с плоскими боковыми поверхностями, находящиеся между собой в зацеплении.

В обойме 2 установлены сменные плоские пластины 8, закрепленные на бол- 40 тах 9 и образующие зев для соединения с лопастью валка. Внутри головки выполнена расточка, в которой на нап-.:: равляющем стержне 10 установлена пружина 11 для демпфирования осевых 45 нагрузок. Стержень 10 запрессован в перемычку, выполненную внутри обоймы.

Промежуточное кольцо 3 зафиксировано на головке 1 с помощью крышек

12 и 13, закрепленных на головке 1 болтами 14 и 15. На крышках и заплечиках промежуточного кольца выполнены шаровые поверхности 16 и 17, описанные радиусом R< из центра зацепления О, лежащего на оси шпинделя, которыми они контактируют между собой. Это обеспечивает возможность разворота головки 1 относительно кольными боковыми поверхностями, приводящими при вращении шпинделя к замыканию зубьев по всей поверхности, а следовательно, к равномерному распределению контактных давлений. Промежуточное кольцо 3 имеет заплечики с шаровыми поверхностями, контактирующими с фиксирующими крышками 12 и 13, закрепленными на головке 1.

Это допускает разворот головки 1 относительно кольца 3 вокруг оси, пер, пендикулярной оси шпинделя. 3 ил. ца 3 вокруг оси, проходящей через центр зацепления перпендикулярно оси шпинделя.

Для герметизации зацепления и удержания B нем смазки установлены полукольца 18 и 19 с уплотнением

20, удерживаемым крышкой 21, закрепленной на торце обоймы винтами.

Группы зубьев 7 и 6 на головке и внутренней поверхности промежуточного кольца и 4 и 5 на обойме и наружной поверхности промежуточного кольца расположены диаметрально противоложно и находятся между собой в зацеплении с возможностью поворота в двух взаимно перпендикулярных плоскостях, Впадины между зубьями каждой иэ групп 4-7, а также выступы внутренних зубьев групп ч и 6 на обойме и промежуточном кольце выполнены лежащими в плоскостях А, В, С, Д, Е, F параллельных оси шпинделя, что обес" печивает простоту изготовления (нарезания) зубьев шпинделя.

Поверхности выступов центральных наружных зубьев 22 на промежуточном кольце 3 и головке 1, расположенных на взаимноперпендикулярных осях И-M и N-N, выполнены шаровыми, описанными из центра зацепления радиусами

R< и R и контактирующими с впадинами между сопряженными внутренними зубьями на обойме 2 и промежуточном кольце 3 (фиг.3). По этим поверхностям осуществляется центрирование обоймы и промежуточного кольца относительно головки шпинделя. Поверхности выступов остальных наружных . зубьев промежуточного кольца и головки выполнены цилиндрическими с радиусами цилиндров R4 и R, оси

51437

6 контакт зубьев по всей боковой поверхности.

При центрировании элементов шпин5 деля зубьями 22 с шаровыми поверхностями, расположенными диаметрально противоположно (фиг.3), угол (p может быть найден иэ решения прямоугольно" го треугольника АВС (фиг.3)

10 где g = САВ—

20

25 С учетом

=9, получим

g =90 -(6-$). (2) 30 Иэ треугольника АОЕ следует

35 где hp Расстояни от центра зацепления до плоскости выступов прямобочных зубьев в исходном положении (на фиг.3 показано пунктиром);, 40 Ъ вЂ” ширина впадины между прямобочными зубьями.

Расстояние h, определяется с уче" том высоты между зубьев и зазоров

ДЗ . 1

45 Подставляя значение (2) в (1) с учетом (3) и приравнивая ввиду малости угла значение sing=q, после преобразований получим выражение для определения наклона боковой поверхности к оси зубьев

Для создания контакта по всей 50 поверхности зубьев зацепления угол (наклона боковой поверхности к оси зуба должен быть равен половине угла поворота соответствующего элемента шпинделя при выборе бокового зазора до замыкания зубьев. Угол < может быть определен из условия, что при развороте головки или промежуточного кольца в поле зазора о произойдет

h,-Я-Ь, 1в

5 15 которых совпадают с осями N-N и И-И и пересекаются в центре зацепления

О. Эти поверхности не контактируют с впадинами между внутренними зубьями обоймы и промежуточного кольца и выполнены с зазорами Д, и д между ними и впадинами (фиг.1).

Поверхности выступов внутренних зубьев 4 на обойме и 6 на промежуточном кольце выполнены плоскими с зазорами Ь, и Д < между ними и поверхностями впадин между зубьями на промежуточном кольце и головке. Благодаря такой конструкции шпинделя создается универсальный шарнир, обладающий двумя степенями свободы и обеспечивающий возможность передачи крутящего момента от головки к обойме шпинделя, или наоборот, при их перекосе.

Внетренние зубья 4 на обойме и 6 на промежуточном кольце выполнены прямобочными, а находящиеся с ними в зацеплении наружные зубья на промежуточном кольце и 7 на головке - с наклонными боковыми поверхностями и утолщением к основанию зуба.

Благодаря этому обеспечивается контакт зубьев, находящихся в зацеплении, по всей боковой поверхности и равномерное распределение по ней контактных давлений. При этом резко уменьшается износ зубьев и повышается их долговечность. Для удобства сборки и заполнения зацепления смазкой между зубьями выполняется монтажный зазор, минимальная величина которого измеряется щупом при накладывании его на плоскую наклонную.поверхность зуба.

Аналогичный эффект может быть дос" тигнут и при выполнении зубьев с наклонными боковыми поверхностями и уменьшением их толщины к основанию.

Однако в этом случае уменьшается прочность и усложняется изготовление зубьев.

3 +З tgô)=4 у sin y (1) угол между хордой АС И перпендикуляром АВ (минимальным зазором О ), востановленным из точки А - ребра прямобочного зуба к наклонной поверхности зуба при замыкании зубьев зацепления; радиус-вектор точки А, описывающей дугу AC npu выборе зазора между зубьями ° того, что ЕАВ=2Ч и L EA0=

2ho Ъв ho

/erg= — созе= g = -.-- (Э)

bp 2rp в sin9

Универсальный зубчатый шпиндель работает следующим образом.

При передаче крутящего момента от обоймы к головке, или наоборот

1551437 происходит выбор боковых зазоров м< жду зубьями, находящимися в зацеплвнии, с относительным поворотом элементов шпинделя одного относительно другого на угол 2q. При этом замыкание зубьев происходит по всей их поверхности контакта с равномерным распределением контактных давлений.

Благодаря центрированию элементов ш инделя относительно ег о оси по шар вым поверхностям выступов зубьев

2 и наличию зазоров Ь<, Ь, Ь, Ь4 о еспечивается передача крутящйх мом нтов от головки к обойме,или наоб рот, при достаточно больших углах и взаимного перекоса (до 15 ), onо р деляемых принятой величиной указ нных зазоров.

Пример. Определить угол( для следующих параметров зацепления универсального зубчатого шпинделя:

h =220 мм; В =20 мм; ц =0,5 мм. Подс авляя эти значения в (4), получим

0,001 или 0,057 . 25

При высоте прямобочного зуба Ьн=

= 0 MM и зазорах Ь, =5 мм иЬ =5 MM (я зацепления обойма-промежуточное к льцо) максимальная величина зазора м жду боковыми поверхностями зубьев 30 (g вершины зуба с наклонной поверхнЬстью) составит 3»н =0,53 мм.

Применение таких зубчатых шпинделей обеспечивает повышение Грузо- 35 подъемности и их долговечности, что в свою очередь позволяет сократить простои прокатных станов на замене шпинделей и повысить их производительность на 10-154. Благодаря центри 4р рованию элементов шпинделя относительно его оси исключаются радиаль" ные биения шпинделей и прокатных валков, устраняется периодическая продольная разнотолщинность прокатывавМых полос, повышаются точность и качество выпускаемого проката. где Ь расстояние от центра зацепления до плоскости выступов прямобочных зубьев в исход" ном положении; ширина впадины между прямобочными зубьями; минимальный зазор между зубьями.

Формула изобретения

Универсальный зубчатый шпиндель, содержащий обойму, головку и располо° / женное между ними промежуточное кольцо с выполненными на них группами зубьев с плоскими боковыми поверхностями, расположенными диаметрально противоположно и находящимися между собой в зацеплении, о т л и ч а юшийся тем, что, с целью упрощения изготовления, повышения грузоподъемности и долговечности шпинделя, поверхности дна впадин между зубьями каждой группы и наружные поверхности выступов внутренних зубьев на„обойме и промежуточном кольце выполнены лежащими в плоскостях, параллельных оси шпинделя, наружные поверхности выступов зубьев промежуточного кольца и головки выполнены цилиндрическими, а их центральных зубьев, расположенных на взаимно перпендикулярных осях, — шаровыми, контактирующими с днами впадин сопряженных и внутренних зубьев обой" мы и промежуточного кольца, внутренние зубья на обойме и промежуточном кольце выполнены прямобочными, а на-. ходящиеся в зацеплении с ними наружные зубья на промежуточном кольце и головке - с наклонными боковыми поверхностями и утолщением к основанию зуба, причем угол наклона боковых поверхностей к оси зуба определяется соотношением и h — Ь2-be 8

<р 2 а < ь

1551437

И

Фие. 2

М,A