Способ получения кольцевых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к кузнечно штамповочному производству и может быть использовано при изготовлении кольцевых изделий. Цель изобретения - повышение качества изделий. Способ осуществляется с использованием дифференцированных тепловых потоков для нагрева исходной кольцевой заготовки и инструмента. Тепловые потоки подаются на различные участки заготовки и инструмент. Применение таких потоков позволяет значительно облегчить формообразование сложных внутренних выступов, что повышает качество изделий за счет значительного снижения анизотропии механических характеристик. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) (Sl)S В 21 3 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР (21) 42937,17/25-27 (22) 04. 08.87 (46) 23.03.90.„Бюл. Р 11 (72) Т.Х.Аюпов, К.К.Волчанинов и Э.С.Калинин (53) 621.73(088.8) (56) Охрименко Я.И., Гусев Ю.В., Иатвеенков А.П.,Фрагов В.И. Штамповка сложнокольцевых деталей с использованием эффекта сверхпластичности.

Кузнечно-штамповочное производство, 1981, N - 3, с. 2-4. (54) СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ (57) Изобретение относится к обработИзобретение относится к области обработки металлов давлением, а именно к кузнечно-штамповочному производству, и может быть использовано при изготовлении кольцевых изделий.

Цель изобретения — повышение качества изделий.

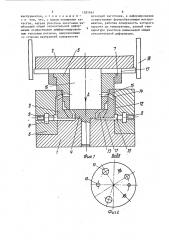

На фиг. 1 представлена схема реализации способа, на фнг. 2 — вид А на фиг. i

Согласно способу получение кольцевых изделий осуществляют путем изго- товления исходной заготовки в виде кольца, ее нагрев и последующее деформирование нагретым инструментом.

Нагрев участков заготовки наибольшей общей относительной деформации осуществляют тепловым потоком переменной величины, направленным со стоке металлов давлением, а именно к кузнечно-штамповочному производству, и может быть использовано при изготовлении кольцевых изделий. Цель изобретения — повышение качества иэделий. Способ осуществляется с использованием дифференцированных тепловых потоков для нагрева исходной кольцевой заготовки и инструмента.

Тепловые, потоки подаются на различные участки заготовки и инструмент.

Применение таких потоков позволяет значительно облегчить формообразование сложных внутренних выступов, что повышает качество изделий за счет значительного снижения аниэотропии механических характеристик. 2 ил. роны внутренней поверхности исходной заготовки, после чего деформируют заготовку инструментом, рабочая поверхность которого нагрета до температуры, равной температуре участков заготовки наименьшей общей относительнбй деформации. Такое выполнение способа позволяет повысить качество заготовок в форме тел вращения типа колец, втулок и др . путем повьппения равномерности деформации в очаге пластической деформации, обусловленной формированием в последнем более равномерного. (однородного) температурного поля, и, как следствие, формирование текстуры с минимальной ани— зотропией по объему заготовки и с во;локнами, эквидистантнычи ее наружной поверхности при реализации схемы на

1551461 пряжения деформированного состояния, близкой к схеме всестороннего неравномерного сжатия.

Устройство для реализации способа

5 содержит нижнее неподвижное основа— ние 1, установленное на столе пресса, верхнее подвижное основание 2, крепящееся к подвижной траверсе пресса, штамп, матрица 3, выталкиватель 4 и пуансон 5 которого закреплены соответственно в матрицедержателе 6 и пуансонодержат еле 7, соединенных с нижним и верхним основаниями. Непосредственно в теле матрицедержателя

6 выполнена кольцевая нагревательная камера 8, которая отапливается газовыми горелками 9, установленными тан- генциально к внешней боковой поверхности нагревательной камеры. Соединенная с нагревательной камерой вытяжная система имеет ряд каналов, выполненных в теле матрицедержателя, нижнем основании, матрице, пуансоне и вьггалкивателе. Кольцевая камера 10, 25 обр азова нная матрицедержат ел ем, нижним основанием и матрицей, распределяет теплоноситель в радиальные 11 и вертикальные каналы 12. Радиальные каналы выполнены между основанием 1 и 30 матрицей 3 . Эти ка налы соединены с соплами 13 переменного сечения, выполненными в выталкивателе 4.

Вертикальные каналы 12 выполнены между матрицедержателем 6 и боковой

35 поверхностью матрицы 3. Эти каналы соединены отверстиями 14 в матрице, которые выполнены вьш е деформирова— ния, и каналами 15 в пуансоне с внутренней полостью 16 устройства.

Внутренняя полость 16 устройства каналами 17, выполненными в пуансонодержателе 7, соединена с системой 18 дымоудаления.

Пример. Исходную заготовку в форме кольца с переменной толщиной стенки, с наружным диаметром 630 мм (максимальная толщина стенки 80 мм, минимальная 25 мм) из литейно — деформируемого сплава, изготовленную литьем50 под низким давлением,, деформировапи в опытно-промышпеннои установке газового нагрева, установленной на гидравлическом прессе мод. ПА-2642, усилием 1 6, 0 MH . Выс от а исходной з аг отовки быпа равна 95.мм. Заготовку

55 деформировали в закрытом пггампе до образования участков с максимальной высотой 75 мм и минимальной высотой 40 мм, при этом максимальная толщина заготовки 95 мм, а минимальная 32 мм.

Нагрев заготовки осуществляли посредством подачи теплоносителя через каналы, выполненные в инструменте.

Каналы (сопла) переменного сечения ориентированы в установке таким образом, что против участков, претерпевающих наибольшую общую относительную деформацию расположены сопла наибольшего диаметра, а против участков, претерпевающих наименьшую общую относительную деформацию, расположены сопла наименьшего диаметра. Наибольший диаметр сопла 22 мм, а наименьший 8 мм. Температура нагрева участков, претерпевающих наименьшую общую относительную деформацию, равна. температуре нагрева рабочих поверхностей пуансона и матрицы и составляла 360-380 С, а участков, претерпевающих общую относительную деформацию, 430 — 450 С. Время нагрева указанных участков одинаковое 4-6 мин. По окончании вр емени нагрева осуществляли объемную деформацию заготовки до формирования ее окончательной геометрии кольцеобразным пуансоном, рабочая поверхность которого быпа нагрета тепловым потоком через сопла наименьшего диаметра до указанной температуры, Наибольшей общей относительной деформации подвергались утолщенные участки исходной заготовки (максимальная деформация на этих участках 58Х, средняя величина деформации 397), а наименьшей — участки с исходной толщиной 25 мм, максимальная величина деформации на которых 277, а средняя величина деформации 187.

Таким обРазом предложенный способ позволяет повысить качество кольцевых заготовок переменного по высоте сечения путем формирования текстуры деформации с минимальной анизотропией механических характеристик по объему заготовки и с волокнами, эквидистантными ее наружной поверхности.

Формула изобретения

Способ получения кольцевых изделии, включающий изготовление исходной заготовки в виде кольца, ее нагрев и последующее деформирование нагретым

8и8А

4РР2 2

5 1551 инструмента», о т л и ч а ю щ и й— с я тем, чта, с целью повьнпения качества, нагрев участков заготовки наибольшей общей относительной деформации осуществляют дифференциравак5 ным тепловым потоком, направленным со стороны внутренней поверхности

461 6 исходной заготовки, а деформирование осуществляют формообразующим инструментом, рабочая поверхность которого нагрета до температуры, равной температуре участков наименьшей общей относительной деформации.