Механизм сжатия машин для контактной точечной и рельефной микросварки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано при разработке механизмов сжатия машин для контактной точечной и рельефной микросварки. Цель изобретения - повышение качества сварного соединения путем плавного снижения усилия сжатия и стабилизации величины осадки. При воздействии электромагнитного привода 1 на левое плечо двуплечего рычага 3 происходит его поворот относительно опоры 4 до касания электродом 10 свариваемой детали 11. При дальнейшем повороте рычага 3 деформируется плоская силовая пружина 6, выполненная в виде скобы. Электрод 7 упирается в деталь 12. При достижении требуемого усилия поджатия электродов 7 и 10 и деталям 11 и 12 подается импульс сварочного тока. По мере нагрева сопротивление деталей деформированию уменьшается и происходит их осадка. Величина осадки определяется предварительно выставленным зазором между электродом 7 и деталью 12. 3 ил.

СОЮЗ 008ЕТСННХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПжЛИН

amSUnu

gg1)S В 23 К 11/ t0 11/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

По ИЗОИРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4333571/25-27 (22) 19.08.87 (46) 23.03.90. Бюл, 1 11 (72) И.М.Лобасов, Н2.В.Яатышев и П.В.Охрименко (53) 621.791.763 (088.8) (56) Моравский В.Э., Ворона Д.С.

Технология и оборудование для точечной,и рельефной конденсаторной сварки. - Киев: Наукова думка, 1985, с. 220-221.

Авторское свидетельство СССР

М 356069, кл. В 23 К 11/10, 31/02, 1971. (54) МЕХАНИЗМ СНАТИЯ МАШИН ДЛЯ КОНТАКТНОЙ ТОЧЕ4НОЙ И РЕ.ЧЬЕФНОЙ МИКРО"

СВАРКИ (57) Изобретение относится к сварке и может быть использовано при разработке механизмов сжатия машин для контактной точечной и рельефной

2 микросварки. Цель изобретения - повышение качества сварного соединения путем плавного снижения усилия сжатия и стабилизации величины осадки. При воздействии электромагнитного привода 1 на левое плечо двуплечего рычага 3 происходит его поворот относительно опоры 4 до касания электродом 10 свариваемой детали 11.

При дальнейшем повороте рычага 3 деФормируется плоская силовая пружина

6, выполненная в виде скобы. Электрод 7 упирается в деталь 12. При достижении требуемого усилия поджатия электродов 7 и 10 к деталям 11 и 12 подается импульс сварочного " тока. По мере нагрева сопротивление деталей деформированию уменьшается и происходит их осадка. Величина осадки определяется предварительно выставленным зазором между электродом 7 и деталью 12. 3 ил.

10 l5

Изобретение относится к области варки и может быть использовано при азработке механизмов сжатия машин ля контактной и рельефной точечной ,икросварки.

Цель изобретения - повышение качества сварного соединения путем г>лавного снижения усилия сжатия и

<",табилизации величины осадки.

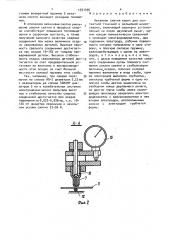

На фиг.l изображена схема механиз а сжатия общего вида:, на фиг.2азрез А-А на фиг.l; на фиг.3 - узел на фиг.l,(взаимное расположение онтактных поверхностей электродов момент, когда усилие сжатия равно улю), Механизм сжатия (фиг.l) включает лектромагнитный привод l который осредством пружины 2 взаимодейству-, т с левым плечом двуплечего рычага закрепленного на опоре 4 с возможностью поворота. С левым плечом вуплечего рычага 3 взаимодействует озвратная пружина 5. На правом плее двуплечего рычага 3 закреплена лоская сиповая пру»<ина 6, выполненая в виде скобы, и электрод 7 труб><атой формы„ К верхнему плечу пружи« ы 6 через изолируюшую прокладку 8

< <рикреплен злектрододержатель 9, в котором соосно с электродом 7 закреплен электрод 10, взаимодействующий при сварке со свариваемой деталью

При этом электрод 7 взаимодей<>.трует со свариваемой деталью 12, размещенной на неподвижной опоре 13.

Эг>ектроды 7 и 10 изолированы друг фт друга, благодаря зазору между внутренней поверхностью электрода 7 и электродом 10. Напряжение от вторичной обмотки сварочного трансформатора 14 подводится к электроду 7 г>осредством токопроводящего двуплеНего рычага 3, а к электроду 10

Посредством токопроводящего электрододер»<ателя 9. Индикатор 15 (фиг.2) закреплен на верхнем плече прун<инь>

6„ а измерительный стержень индикатора 15 упирается в нижнес плечо пружины 6 и расположен в одной плоскости с соосными электродами 7 и 10.

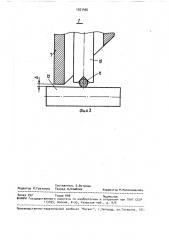

Индикатором 15 измеряется взаимное перемещение электродов 7 и 10, сооrветствующее осадке, при деформации пружины 6, Величина осадки свариваемых деталей 11 и 12 равняется зазору << (фиг.3) ме»<>1у эг>ектродом 7 и деталью

ЗО

12 и устанавливается предварительно.

При этом электрод 10 касается детали

ll без деформации пружины 6, когда усилие сжатия равно О.

Механизм сжатия работает следующим образом.

Электромагнитный привод 1 сжимает пружину 2, передавая усилие. на двуплечий рычаг 3.. Двуплечий рычаг 3 поворачиваетоя на опоре 4 до касания электрода 10 со свариваемой деталью

11. При дальнейшем ходе привода 1 и двуплечего рычага 3 дефсрмируется пружина 6, создавая начальное усилие сжатия. При касании электрода 7 с деталью 12 пружина 6 известной жесткости В получает деформацию Ь, соз"

pàâ при этом необходимое начальное усилие сжатия, определяемое по формуле где В - н<есткость пружины;

Ь - величина деформирования пружины.

При дальнейшем ходе привода 1 на максималь <о заданную величину создается необходимое усилие при катия электрода 7 к детали 12. При достижении усилия сжатия Р . „между злек", тродом 10 и деталями i l и 12 и необходимого усилия прижатия электрода 7 к детали l2 от трансформатора 14 подается импульс сварочного напряжения.

При протекании тока в зоне сварки происходит разогрев свариваемых деталей ll и 12. По мере нагрева сопротивление деформации их снижается и под действием приложенного усилия с»<атия происходит осадка деталей 11 и 12. В процессе сварки нижнее плечо пружины 6, благодаря упору связанного с ним электрода 7 в деталь 12, остается неподвижнь>м, а верхнее перемещается вниз вместе с электродом 10,"разгружая пружину 6.Деформация пружины 6 при этом уменьшается, что вызывает снижение динамического усилия с>«атия свариваемых деталей

11 и 12. При соблюдении услови" по формуле (1) динамическое -усилие в процессе сварки снижается от начального значения Р „ до минимального остаточного значения, определяемого весом деталей, закрепленных на верхнем плече пружины 6. После окончания процесса сварки электромагнитный привод 1 отключается и под дей5 15514 ствием возвратной пружины 5 механизм сжатия занимает исходное положение.

В описанном механизме сжатия уменьшение усилия сжатия в процессе свар5 ки способствует повышению тепловыделения в сварочном контакте, а также получению высокого качества сварных соединений при малых величинах осадки свариваемых деталей. Высокая проч" ность сварного соединения достигается при осадке 1О-153 от толщины привариваемой детали. Высокая стабильность осадки свариваемых деталей дос- 15 тигается за счет предварительной установки ее величины и воспроизводимости этой осадки за счет большой жесткости силовой пружины типа скобы .

Так, например, при сварке пере- 20 мычки из сплава НП-2 диаметром 0,22мм с резонатором уз сплава 44НХМТ диаметром 3 мм в колебательных системах электромехан ческих фильтров высокое и стабильное качество сварных 25 соединений достигается при осадке перемычки на 0,022-0,026 мм, т.е. 10124 от диаметра перемычки и начальном усилии сжатия 22-26 Н.

Формула,6 изобретения

Иеханизм сжатия машин для контактной точечной и рельефной микросварки, включающий шарнирно установленный на опоре двуплечий рычаг, одним концом кинематически связанный с приводом электрододержатель, два подвижных электрода, рабочие поверхности которых направлены в одну сторону, и плоскую силовую пружину, взаимодействующую с одним из электродов, отличающийся тем„ что, с целью повышения качества сварного соединения путем плавного снижения усилия сжатия и стабилизации величины, осадки, плоская силовая пружина выполнена в виде скобы, один из электродов выполнен трубчатым, электрод трубчатой формы и одно из плечей скобы жестко закреплены на свободном конце двуплечего рычага, на другом плече скобы через изолирующую прокладку закреплен электрододержатель с зафиксированным в нем вторым электродом, расположенным соосно с электродом трубчатой; формы.

Составитель Э.Ветрова

Редактор Л.Гратилло Техред Л,Олийнык Корректор М.Максимиаинец

Заказ 29 Тираж 649 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, И-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент"., r.Óæãoðîä, ул.Гагарина, 101