Оправка для запрессовки

Иллюстрации

Показать всеРеферат

Изобретение относится к механосборочному производству, в частности к специальному инструменту для получения прессовых соединений. Цель изобретения - повышение качества сборки при запрессовке на вал корпусных деталей. Оправка состоит из корпуса 1, на боковой поверхности которого равномерно по окружности выполнено три радиальных паза. В пазах на осях 3 установлены кулачки (К) 2. Кулачки имеют захватный выступ на одном конце и сферическую поверхность на другом, посредством которой К 2 взаимодействуют с коническим торцом плавающего кольца 5, установленного в гайке 6. Гайку 6 перемещают относительно корпуса 1 посредством резьбового соединения и тем самым воздействуют на К 2, поворачивая их. При этом К 2 захватными выступами осуществляют жесткое соединение оправки с корпусной деталью 7. Затем осуществляют запрессовку узла, состоящего из корпусной детали 7, наружного кольца 12 и внутреннего кольца 14 подшипника на полуось 10 ударным методом. Жесткое крепление оправки с запрессовываемым узлом уменьшает силы отдачи, возникающие в результате большой массы запрессовываемого узла. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

<191 (Ю 51)5 В 23

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО И306РЕТЕНИЯИ И OTHPbfTHRM

ПРИ ГКНТ СССР (2 1 ) 445 7 682/25- 27 (22) 11. 07. 88 (46) 23. 03. 90. „Бюл. Р 11 (71) Ровенский научно-исследовательский институт технологии машиностроеЪ ния (72) В, И.11люта, И. Г. Кузьмич и Г.Н.Федорук (53) 658.515(088.8) (56) Авторское свидетельство СССР

1"- 1225750, кл. В 23 Р 19/02, 1986. (54) ОПРАВКА ДХИ ЗАПРЕССОВКИ (57) Изобретение относится к механосборочному производству, в частности к специальному. инструменту для полу2 чения прессовых соединений. Цель изобретения — повышение качества сборки при запрессовке на вал корпусных деталей. Оправка состоит из корпуса 1, на боковой поверхности которого равномерно по окружности выполнено три радиальных паза. В пазах на осях 3 . установлены кулачки (К) 2 ° Кулачки имеют захватный выступ на одном конце и сферическую поверхность на другом, посредством которой К 2 взаимодействуют с коническим торцом плавающего кольца 5, установленного в гайке 6.

Гайку 6 перемещают относительно корпуса 1 посредством резьбового соединения и тем самым воздействуют на К 2, ф

1551510 доворачивая их. При этом К 2 эахват( йыми выступами осуществляют жесткое соединение оправки с корпусной де « алью 7. Затем осуществляют запрес5 фовку узла, состоящего из корпусной детали 7, наружного кольца 12 и внутИзобретение относится к механосбо1>очному производству, в частности к специальному инструменту для получеия прессовых соединений.

Цель изобретения — повышение каества сборки при запрессовке на вал

° ° орпусных деталей за счет обеспечения очного центрирования относительного оложения деталей.

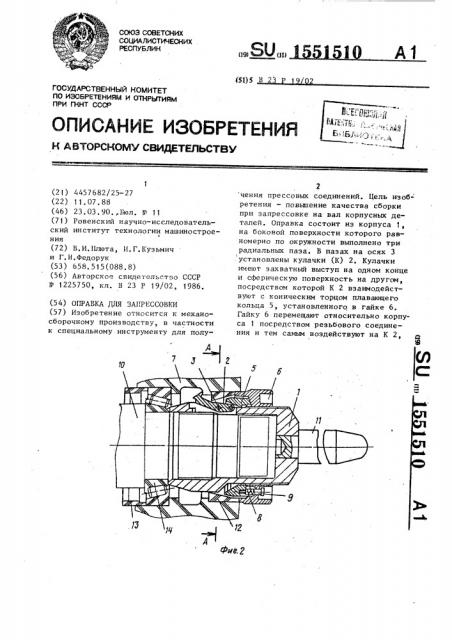

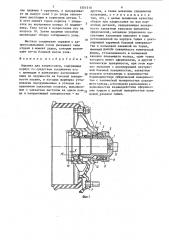

На фиг. 1 изображена оправка для апрессовки в момент установки в корусную деталь, продольный разрез; на иг. 2 — то же, в рабочем состоянии, родольный разрез; на фиг. 3 — сечение А-А на фиг, 2.

Оправка для запрессовки содержит корпус 1, на боковой поверхности которого равномерно по окружности вы полнены три радиальных паза, в которых

1 азмещены захватные кулачки 2 посред твом осей 3. На осях 3 установлены

>1ружины 4 кручения, которые удержиают захватные кулачки 2 в утоплепном оложении, Кулачки 2 имеют захватный выступ на одном конце и сферическую

35 аправляющую поверхность на другом, осредством которой они взаимодейстуют с механизмом управления захват «4ыми кулачками g выполненным в Виде 40

«тлавающего кольца 5, один торец кото«рого выполнен конической, а другой сферической формы, и гайки 6.

Плавающее кольцо 5 установлено в кольцевой канавке гайки 6 и взаимодей-„5 ствует коническим торцом со сферичес,Ъ ким концом кулачков 2. Для устранения произвольного смещения плавающего кольца 5 в момент установки оправки в корпусную деталь 7 оно соединено

50 с гайкой 6 посредством винтов 8 и пружин 9. Плавающее кольцо 5 обеспечивает равномерное распределение усилия соединения оправки с корпусной деталью 7 за счет зазоров между сопрягаемыми деталями и взаимодействия сферической торцовой поверхности плавающего кольца 5 с конической донной поверхностью канавки гайки 6. Оправка реннего кольца 14 подшипника на полуось 10 ударным методом. Жесткое крепление оправки с запрессовываемым узлом уменьшает силы отдачи, возникающие в результате большой массы эапрессовываемого узла. 3 ил. сцентрирована относительно полуоси 10 посредством внутренней боковой поверхности корпуса 1 и установлена на полуоси 10 с зазором, позволяющим оправке свободно скользить по ней.

Гайка 6 установлена на корпусе 1 с возможностью перемещения относительно него посредством реэьбового соединения. Наружная боковая поверхность гайки 6 имеет посадочную поверхность для центрирования оправки относительно оси корпусной детали 7, На корпусе 1 выполнена рукоятка 11.

Собираемый узел состоит иэ корпусной детали (ступицы) 7, в которую с одной стороны запрессованы наружное кольцо подшипника .12, а с другой— подшипник в сборе. Здесь также запрессовано кольцо с манжетой 13, которая удерживает в данный момент внутреннее кольцо 14 и обойму подшипника от выпадания, Между внутренним кольцом и манжетой имеется зазор 1 (2-3 мм) °

Оправка для запрессовки работает следующим образом.

Вращая центрирующую гайку 6 против часовой стрелки, смещают ее вправо вместе с плавающим кольцом 5. При этом сферические поверхности кулачков 2 скользят по коническим поверхностям плавающего кольца 5. Кулачки 2 поворачиваются вокруг осей 3 под,действием пружин 4 кручения H утапливают концы с захватными выступами в пазах корпуса 1. Оправка готова к установке и в корпусную деталь 7.

После установки оправки вращением по часовой стрелке центрирующеи гайки 6 производят центровку и жесткое соединение оправки с корпусной деталью 7, Это происходит следующим образом. Центрирующая гайка 6 конической донной поверхностью контактирует со сферической поверхностью плавающего кольца 5 и перемещает его влево.

Последнее. своими конусными поверхностями взаимодействует со сферическими концами кулачков 2, преодолевает уси5 15515 лие пружины 4 кручения, и поворачивает их вокруг осей 3 до упора захватными выступами в корпусную деталь 7.

В этот момент торец корпуса 1 упирается во внутреннее кольцо 14 подшип 5 ника. Узел готов к напрессовке его на полуось 10. Затем ударным способом .производят сборку собираемого узла.

Жесткое соединение оправки с за» прессовываемым узлом уменьшает силы отдачи в момент удара, которые возникают иэ-за большой массы узла.

15 .Формула изобретения

Оправка для запрессовки, содержащая корпус со. средством соединения его с приводом и равномерно расположен- 20 ными по окружности на боковой поверхности пазами, в которых шарнирно установлены подпружиненные в угловом направлении з ахватные кулачки, выполненные с захватным выступом на одном кон-25 це и направляющей поверхностью — на

10 6 другом, а также механизм управления кулачками, отличающаяся тем, что, с целью повышения качества сборки при запрессовке на вал корпусных деталей, направляющая поверхность захватных кулачков выполнена сферической, механизм управления захватными кулачками выполнен в виде установленной на корпусе гайки с центрирующей наружной боковой поверхностью и кольцевой канавкой на торце, имеющей донную поверхность конической формы, установленного в кольцевой канавке плавающего кольца, один торец которого имеет сферическую, а другой— коническую поверхности, при этом корпус выполнен с центрирующей внутрен ней боковой поверхностью, захватные кулачки установлены с возможностью взаимодействия сферической поверхнос- тью с конической поверхностью плавающего кольца, а последнее расположено с возможностью взаимодействия сферическим торцом:c донной поверхностью коль.цовой канавки гайки.

A-A

Составитель Л.Кособочкина

Редактор Н.Тупица Техред Л.Олийнык Корректор Т. Палий

3 заказ 297 Тираж 601 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб. „ д. 4/5

Пфоизводствеуно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина, 101