Устройство для затяжки резьбовых соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к ручному инструменту и может быть использовано в машиностроении для затяжки резьбовых соединений с большим моментом. Цель изобретения - стабилизация величины крутящего момента и повышение производительности. Для этого в устройстве, содержащем корпус 1 со шпинделем 2, рычаг 4 с пазом 5 и приводную рукоятку 6 с кулачком, расположенным в пазу 5, координаты последнего определяются из предложенных соотношений, позволяющих обеспечить постоянное передаточное отношение. При затяжке вначале стопор фиксирует приводную рукоятку 6 в корпусе 1, обеспечивая ускоренное вращение шпинделя 2. Затем он срабатывает, и кулачок приводной рукоятки 6 поворачивает рычаг 4. В результате на шпинделе 2 увеличивается крутящий момент. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 25 В 13/46

ОПИСАНИЕ ИЗОБРЕТ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4347674/25-28 (22) 22. 12.87 (46) 23.03.90. Бюл. № 11 (71) Краснодарский филиал Всесоюзного научно-исследовательского института по монтажным и специальным строительным работам (72) Е. В. Федулов, В. И. Веденев, В. И. Кривомазов, М. Ф. Кулашев, В. И. Гончаренко, Л. А. Клец и Л. Г. Пломодьяло (53) 621.883(088.8) (56) Авторское свидетельство СССР № 878564, кл. В 25 В 21/00, 1979.

Патент Великобритании № 1024275, кл. F 2 Q, 1962.

„„ЯЦ„„1551536

2 (54) УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ (57) Изобретение относится к ручному инструменту и может быть использовано в машиностроении для затяжки резьбовых соединений с большим моментом. Цель изобретения — стабилизация величины крутящего момента и повышение производительности. Для этого в устройстве, содержащем корпус 1 со шпинделем 2, рычаг 4 с пазом 5 и приводную рукоятку 6 с кулачком, расположенным в пазу 5, координаты последнего определяются из предложенных соотношений, позволяющих обеспечить постоянное передаточное отношение. При затяжке вначале стопор фиксирует приводную рукоятку

6 в корпусе 1, обеспечивая ускоренное вращение шпинделя 2. Затем он срабатывает, и кулачок приводной рукоятки 6 поворачивает рычаг 4. В результате на шпинделе 2 увеличивается крутящий момент. 1 з. п. ф-лы, 5 ил.

1551536

Изобретение относится к ручному инструменту для сборки резьбовых соединений и может быть использовано в любой области машиностроения для создания больших крутящих моментов при затяжке резьб.

Цель изобретения — стабилизация величины крутящего момента за счет обеспечения постоянного передаточного отношения и повышение производительности за счет автоматического переключения режимов работы. 10

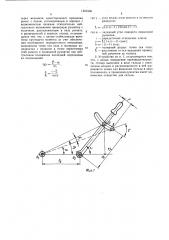

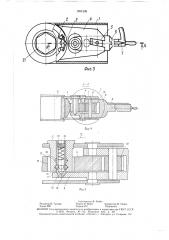

На фиг. 1 приведена расчетная схема ключа; на фиг. 2 — устройство для затяжки резьбовых соединений с дуговым пазом; на фиг. 3 — то же, с прямолинейным пазом; на фиг. 4 — разрез А-А на фиг. 3; на фиг. 5— узел I на фиг. 4.

Устройство для затяжки резьбовых соединений содержит корпус 1, расположенный в нем шпиндель 2, который связан через механизм 3 одностороннего вращения с рычагом 4, имеющим паз 5. Последний выполнен так, что координаты его оси в полярной системе координат, полюс которой расположен в точке пересечения осей рычага 4 и рукоятки 6 при ее нейтральном положении (см. фиг. 1), определены из соотношений

fi — iai

egq = —.— —, й( р 1 — 1 е.

30 где у — угол между осью рычага и полярным радиусом;

i — передаточное отношение ключа; р — полярный радиус точки оси паза;

F. — расстояние от оси вращения привод35

1 i = Ql+(i — 1) (2cosn+i — 1);

ai= fi (I+(i — 1) cosn);

Ь!= i (i — 1) sinn; а — заданное значение угла поворота рукоятки. 40

Указанные соотношения описывают дугообразный профиль паза 5, для которого погрешность передаточного отношения ключа при повороте приводной рукоятки 6, а следовательно, и погрешность передаваемого крутящего момента не превышает по абсолют- 45 ной величине +Зо. В том случае, когда допустимая погрешность крутящего момента может быть более +-ЗОО, паз следует выполнять с упрощенным профилем, т. е. прямолинейным, и координаты его оси определять при значении п, равном предельному углу поворота (сьс) приводной рукоятки 6.

Приводная рукоятка 6 шарнирно установлена на корпусе 1 с возможностью качания относительно нейтрального положения и имеет динамометрический указатель 7.

Конец приводной рукоятки 6 представляет собой вилку 8, в которой запрессован палец 9, несущий кулачок 10, расположенный в пазу 5 рычага 4. Для дугообразного паза 5 кулачок 10 имеет форму цилиндра, который может вращаться на пальце 9.

Шарнирное соединение корпуса 1 и вилки 8 обеспечено с помощью осей 11. На корпусе 1 закреплен стакан 12, имеющий две кольцевые проточки 13 (фиг. 5). Стакан 12 расположен в пазу 14 рычага 4.

Стопор представляет собой гильзу 15 с коническим концом 16, в которой размещен шариковый замок в виде шариков 17, расположенных в окнах гильзы 15, подпружиненного толкателя 18 и регулировочного винта 19. На одной из щек вилки 8 приводной рукоятки 6 выполнено коническое отверстие

20 для расположения в нем конца 16 гильзы 15.

Устройство работает следующим образом.

Для затяжки гайки (не показана) устройство устанавливают зевом 21 на гайку и, нажимая на гильзу 15 стопора, фиксируют приводную рукоятку 6 относительно корпуса 1.

Затем, совершая качательные движения приводной рукояткой 6, производят ускоренное завинчивание гайки, как обычным трещоточным ключом. При достижении момента, равного величине, на который настроен стопор, приводная рукоятка 6 своим коническим отверстием 20 выталкивает гильзу 15 вверх, преодолевая сопротивление шарикового замка, шарики 17 которого переместятся из нижней канавки .13 в верхнюю и зафиксируют в поднятом положении гильзу 15.

Момент, при котором срабатывает стопор, может регулироваться винтом 19.

После срабатывания стопора затяжка гайки производится с усилением крутящего момента, при этом приводная рукоятка 6 совершает качательные движения на осях 11, а кулачок 10, вращаясь на пальце 9 и одновременно скользя в пазу 5, заставляет поворачиваться рычаг 4 и, соответственно, шпиндель 2. Возникающий на корпусе 1 реактивный момент гасится за счет того, что корпус 1 упирается, например, в соседнюю гайку. Соотношение углов поворота приводной рукоятки 6 и рычага 4 постоянно в пределах заданной погрешности затяжки, определяемой профилем паза 5, т. е. постоянно передаточное отношение и, следовательно, передаваемый на шпиндель 2 крутящий момент, что позволяет по динамометрическому указателю 7 контролировать с заданной точностью затяжку.

Устройство может быть использовано и для разборки резьбового соединения, но при этом его устанавливают на гайку, предварительно повернув на 180 .

Формула изобретения

1. Устройство для затяжки резьбовых соединений, содержащее корпус, расположенный в нем шпиндель, связанный с последним

1551536

l1=Q

15 р i — f!

lg cosy через механизм одностороннего вращения рычаг с пазом, установленную в корпусе с возможностью качания относительно нейтрального положения приводную рукоятку с кулачком, расположенным в пазу рычага, и размещенный в корпусе стопор, отличающееся тем, что, с целью стабилизации величины крутящего момента за счет обеспечения постоянного передаточного отношения, координаты точек оси паза в полярных координатах с полюсом в точке пересечения осей рычага и приводной рукоятки при нейтральном положении последней определены из соотношений где у — угол между осью рычага и полярным радиусом; где а — заданный угол поворота приводной рукоятки;

i — передаточное отношение ключа; а = t! (1+ (! — 1) cosn);

Ь1= i (i — ) sin!x; р — полярный радиус точки оси паза;

f — расстояние от оси вращения приводной рукоятки до полюса.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения производительности, стопор выполнен в виде гильзы с коническим концом и расположенного в ней шарикового замка для фиксации гильзы в двух положениях, а приводная рукоятка имеет коническое отверстие для гильзы.

1551536

19 . 15

ZO 1y

Puz 5

Составитель Ф. Рубин

Редактор H. Тупица Техред И. Верес Корректор М. Пожо

Заказ 299 Тираж 575 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101