Устройство для текстурирования синтетических комплексных нитей

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для получения химических нитей, а именно к устройствам для текстурирования синтетических комплексных нитей. Целью изобретения является улучшение заправки нити и стабилизация процесса транспортирования нити. С этой целью участок кольцевого сопла, удаленный на 1/2-1/4 длины кольцевого сопла от конца нитепроводного сопла, имеет площадь сечения 0,07÷0,2 от площади сечения камеры смешения. 2 ил.

союз советсних

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51 )5 D 02 Г 1/1() ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

Сл

1 " (д % » ой

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И СЛНРЫТИЯМ

ПРИ CHHT СССР (21 ) 4380280/30-1 2 (22) 16,02,88 (46) 23.03.90.Вюл. Н»- 1) (71) Научно-производСтj»e»j»oe объе((»тнение по оборудованию для химических волокон "Кимтекстильл»а»»»" (72) В. С.Тере»»»и»» и Г.л),<)ер»»ие»»»сс (53) 677.46 (ОЯЯ,Я),э6) Патент oP) М 2828306„ кл. D 02 (1/) 6, 1980, (54) УГТРОЙСТВ0,1)ЛЯ ТГКГТУРПГОВАНИЯ

СИНТЕТИ»)ВСКИХ КОл)ППГКСН) )К НИТЕЙ

»тэобретение относится K оборудованию для получени>т химических нитей, а именно к устройствам для текстурирования синтетических комплексных нитей, Целью изобретения является улучшение заправки нити и гтабилизация процесса транспортирования °

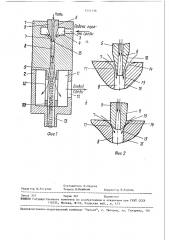

На фиг,1 изображено устройство, общий вид, в разрезе; на фиг.2 — элементы исполнения изобретения, Устройство (*чг,1) содержит эжекторную 1 и текстурирующую 2 части, Эжекторная часть состоит иэ отверстия 3 для подачи ("орячей рабочей среды, верхней полости 4, нитепроводного сопла 5 с каначом 6, кольцевого сопла 7, камерь. 8 смешения,диффуэора 9, Текстурирую»цая часть содержит камеру 10 прессования, т»ижнюю полость 11, отверстие 12 для отвода отработанной рабочей среды и канала 13, „„SU„„1551756 А1 (57) 11зобретение ()THoci»òãÿ к оборудот»а»»»»»т для получения хи» ич еских нитей, а именно к устройствам для текстурирования сии тетичегких комплексных нитей„Целью изобретения является улучшение заправки нити j» стоб»»п»;зац»»и процесса тра»тгт»орт»»пс нация»шти.

С зтс й»(елью у-тагтак кол пево(.о сопла ..дапенный на ) /2-1/- пл»тт<л< кольцен ого гоп<та от к

0,07-0,2 гт пло»:.а(»и сс;с »»jiff »

Кольцевое сопло 7 < фиг,2» образуется при введении вс вхо;(»»у« воронкгобразную часть 14 камеры Я сме»кения конусной (фиг,2а ) ii « Ь< р:»I<=cjcvf» (ф»»г,2б) по..ерхнос —,e««<<< <.проводного сопла 5, при ."-том f

»(евом сопле образуется переход»»ьп» учRc T0K ) 7»IJIoff(B(1»,f fjof еречного сгчепия, составляющей 0,07 — 0,2 пл щади поперечного сечения раб-чего канала камеры с»»еше»»и я, и реди оч тительно 0,07 — 0,1 на расс тоянии 1/?

1/4 длины кольцевого соп.ja < т кош(а нитепроводного сопла 5, Нитепроводное сопли 5 1»»г,2) имеет конусный уча с т< и Я»»ер»»»т»»»о у конца 15 нитепр< в»д»»ог» г типа н

« углом наклона < I op<»fj. к< .i«с«а 10-45 предпочтительно 30 — 45, т»кже

155!756 сферический участок 19 с радиусом кривизны 4 — 8 мм, предпочтительно

5-6мм.

Устройство работает следующим об5 разом.

Горячая рабочая среда под давлением 0,5 — 0,6 МПа и температурой

180 — 210 С через отверстие 3 (фиг. ) подается в верхнюю полость 4 и через кольцевое сопло 7, камеру 8 смешения, диффуэор 9 истекает в нижнюю полость

I I, В результате истечения газообразного потока в районе конца 15 нитепроводного сопла 5 создается давление, эначйтельно меньшее 0,1 МПа, что способствует поступлению атмосферного воздуха в устройство и созданию второго газообразного потока воэ- 20 духа окружающей среды, Подводимая к устройству нить увлекается созданным потоком, через канал 6 нитепроводного сопла поступает в камеру смешения, в которой формируется в спрес- 25 сованную массу 20 и выводится из устройства по каналу 13, Отработанная горячая среда через стенки камеры прессования попадает в нижнюю полость

11 и через отверстие 12 принудительно отводится из устройства .

Благодаря наличию в кольцевом сопле 7 переходного участка 17 (фиг.2) газообразный поток при выходе из сопла преобретает скорость 350 — 400 м/с и способствует созданию в канале 6

35 нитепроводного сопла 5 газообразного потока, скорость которого достигает до 1 50 — 180 м/с. Поэтому подводимая к устройству нить со скоростью 60—

85 м/с легко захватывается устройством н благодаря большой разнице скоростей постоянно и стабильно транспортируется в зону текстурирования, Это справедливо прн укаэанном соотношении площадей поперечного сечения кольцевого сопла и камеры смешения, Конструкция данного устройства позволяет повысить скорость газообразного потока, а следовательно,улучшить заправочную способность .и стабилизировать процесс транспортирования нити в устройстве для текстурирования, <Ь о р м у л а и з о б р е т е н и я

Устройство для текстурирования синтетических комплексных нитей, содержащее нитепроводное сопло,камеру смешения, входная часть которой выполнена в виде конфузора,кольцевое сопло, диффузор н камеру прессования, о т л и ч е ю щ е е с я тем, что, с целью улучшения условий заправки и стабилизации процесса транспортирования нити, участок кольцевого сопла, удаленный на 1/2-1/4 длины кольцевого сопла от конца нитепроводного сопла, имеет площадь поперечного сечения 0,07-0,2 от площади поперечного сечения камеры смешения, !

55!756

Составитель И,Пяцкая

Техред Л.Олийнык

Корректор Н.Король

Редактор Н.Рогулич

Заказ 310 Тираж 367 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская иаб., д, ц/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101