Устройство для измерения геометрических параметров изделий типа трубы

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может использоваться в машиностроении при производстве длинномерных труб большого диаметра в процессе комплексных измерений и контроле геометрических параметров изделий. Целью изобретения является повышение точности измерений и повышение информативности устройства. Механизм перемещения измерительного узла вставляют внутрь трубы с предварительно прижатыми к цилиндру 1 рычагами 3 с опорными роликами 2 и вытянутыми до упора концевыми рычагами измерительного узла. С помощью установочного привода 7 рычаги 3 цилиндра 1 симметрично раздвигаются до упора во внутреннюю полость трубы опорных роликов 2. Включением привода 18 измерительного узла симметрично раздвигаются шарнирно-рычажные многозвенники измерительного узла до контакта с поверхностью трубы хотя бы одного опорного ролика 17. При этом происходит процесс окончательного центрирования оси измерительного узла относительно оси трубы с использованием муфты 14 с промежуточной призматической деталью. С помощью привода 26 перемещают кронштейн 25 и устанавливают датчик 29 толщины трубы напротив опорного ролика 17 многозвенника, несущего датчик 19 измерения перемещения рычага. Перемещение кронштейна 25 контролируют с помощью регистратора 28, получающего сигнал от датчика 27 перемещения кронштейна. Включают привод вращения трубы. Измерительный узел перемещается вдоль оси трубы синхронно с кронштейном 25, не вращаясь, что обеспечивается стабилизирующим противовесом 13, жестко связанным с осью цилиндра 1. Датчики 19 измеряют отклонения внутреннего диаметра трубы, которые регистрируются в регистраторах 21. Одновременно датчиком 29 измеряется толщина трубы, которая регистрируется на регистраторе 30. Вращение трубы воспринимается датчиком 22 углового положения трубы и регистрируется в регистраторе 23. Информация с регистраторов поступает на устройство обработки информации. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„.SUÄÄ1551 5

Р1) G 01 Р 5/! 2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4353698/24-28 (22) 30 .1 2.87 (46) 23.03.90. Бюл. В 1 (71) Научно-производственное объединение по технологии машиностроения

"ЦНИИТМА11" (72) Ю.Г. Томашевский, В.П, Баринов и В.В. Ульянов (53) 531.717(088.8) (56) Авторское свидетельство СССР

Ф 1305523, кл. G 01 В 5/12, 1985.

Заявка Японии М- 61-30201, кл. G 01 В 5/12, 1986. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЯ ТИПА ТРУБы (57) Изобретение относится к измерительной технике и может использоваться в машиностроении при производстве длинномерных труб большого диаметра в процессе комплексных измерений и контроле геометрических параметров иэделий. Белью изобретения являются ц 27 О

2 повышение точности измерений и повлгшение инФормативности устройства. Neханиэм перемещения измерительного узла вставляют внутрь трубы с предварительно прижатыми к цилиндру i рычагами 3 с опорными роликами 2 и вытянутыми до упора концевыми рычагами измерительного узла. С помощью установочного привода 7 рычаги 3 цилиндра 1 симметрично раздвигаются до упора во внутреннюю полость трубы опорных роликов 2. Включением привода

18 измерительного узла симметрично раздвигаются шарнирно-рычажные многозвенники измерительного узла до контакта с поверхностью трубы хотя бы одного опорного ролика 17. При этом происходит процесс окончательного центрирования оси измерительного узла относительно оси трубы с использованием муфты 14 с промежуточной призматической деталью. С помощью привода 26 перемещают кронштейн 25 и устанавливают датчик 29 толщины

155! 957

10 трубы напротив опорного ролика 17 многоэвенника, несущего датчик 9 изМерения перемещения рычага. Перемение кронштейна 25 контролируют с и мощью регистратора 28, получающеrî сигнал от датчика 27 перемещения кронштейна. Включают привод вращения трубы. Измерительный узел перемещается вдоль оси трубы синхронно с кронштейном 25, не врашаясь, что обеспечивается стабилизирующим противовесом 13, жестко связанным с

Изобретение относится к измерительйой технике и может использоваться в машиностроении при производстве длин- и номерных труб большого диаметра в

Процессе комплексных измерений и контроля геометрических параметров издеЛии в

Цель изобретения — повышение точности за счет обеспечения непрерывноСти измерений и улучшения центрирования измерительного узла и повышение информативности устройства за счет обеспечения возможности измерений до- 30 полнительных геометрических параметров изделий (овальность, толщина, разностенность) с привязкой этих параметров к координатам изделия.

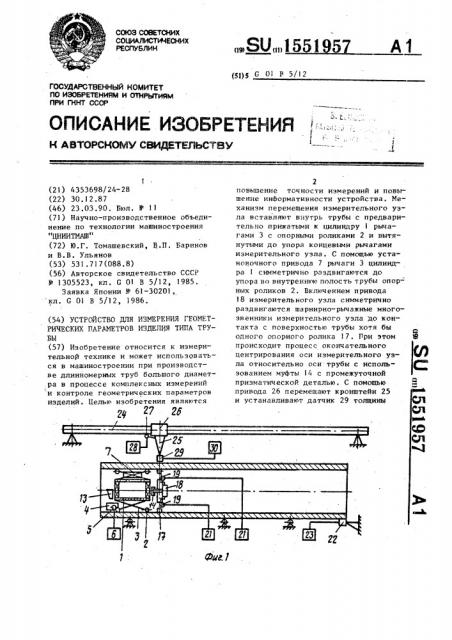

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — механизм перемещения и измерительный узел, вид сбоку; на фиг. 3 — измерительный узел, план. устройство содержит (фиг.1-3) механизм перемещения измерительного узла, включающий цилиндр 1 с шестью опорными роликами 2 на рычагах 3, связанных с цилиндром 1 и установленных rto три под yraoM 120" ppyr к другу с обоих торцов цилиндра 1, привод

4 продольного перемещения механизма, датчик 5 продольного перемещения цилиндра, подключенный к нему регистратор 6 продольного перемещения цилиндра, установочный привод 7, кинематически связанный с фланцами 8, соосно и подвижно посаженными на цилиндр 1, установленные на. Фланцах 8 ролики 9-, возвратные пружины 1 О, закрепленные одними концами на рычагах

3, другими — на цилиндре 1, ось 11 цилиндра, установленную в подшипниках 12, которые установлены в цилиндосью цилиндра 1 Датчики 19 измеряют отклонения внутреннего диаметра трубы, которые регистрируются в регистраторах 21 . Одновременно датчиком 29 измеряется толщина трубы, которая регистрируется на регистраторе 30.

Вращение трубы воспринимается датчиком 22 углового положения трубы и регистрируется в регистраторе 23.

Информация с регистраторов поступает на устройство обработки информации °

3 ил. ре 1, стабилизирующий противовес 13, закрепленный с одной из сторон оси

I l, муфту 14 с промежуточной призматической деталью (не показана), установленную на другой стороне оси цилиндра. Устройство содержит также измерительный узел, который сопряжен с механизмом перемещения с помощью оси 15 через муфту 14 н включает по меньшей мере два симметричных относительно оси 15 шарнирно-рычажных многозвенника 16 с опорными роликами

17 на концах, привод !8 измерительного узла, датчики 19 перемещения рычагов, кинематически связанные с концевыми рычагами 20 одного из шарнирно-рычажных многозвенников 1 6, регистраторы 21 сигналов датчиков перемещения рычагов, Кроме того, устройство содержит также (фиг.l) датчик

22 и регистратор 23 углового положения трубы, измерительную линейку 24, расположенную параллельно оси контролируемой трубы, подвижный в осевом направлении вдоль измерительной линейки кронштейн 25 с приводом 26 перемещения, связанный кинематически с кронштейном датчик 27 перемещения кронштейна и подключенньФ к нему регистратор 28 перемещения кронштейна, датчик 29 толщины трубы, установленной на конце кронштейна, и подключенный к нему регистратор 30 толщины трубы„ блок сичхронизации перемещений кронштейна и измерительного узла (не показан}.

Устройство работает следующим образом.

Механизм перемещения измерительного узла (фиг.! и 2) вставляют внутрь трубы с предварительно прижатыми к цилиндру 1 рычагами 3 с опор1551957 ными роликами 2 и втянутыми до упора концевыми рычагами 20 измерительного узла, с помощью установочного привода 7 рычаги 3 цилиндра 1 симмет5 рично раздвигаются подвижными фланцами 8 с.роликами 9 до упора во внутреннюю поверхность трубы опорных роликов 2, чем достигается предварительное совмещение оси 15 измеритель- 10 ного узла с осью трубы. Включением привода 18 измерительного узла симметрично раздвигаются шарнирно-рычажные многозвенники 1 6 до контакта с внутренней поверхностью трубы хотя бы одного опорного ролика 17, при этом при несовпадении осей измерительного узла и оси трубы происходит процесс окончательного центрирования оси измерительного узла внутри трубы, 20 что достигается посредством подвижгного соединения оси 15 через муфту

14 с осью цилиндра. При этом муфта 14 с промежуточной призматической деталью допускает смещение оси 15 па- 25 раллельно оси цилиндра I. После центрирования измерительного механизма перемещением кронштейна 25 с помошьк привода 26 устанавливают датчик 29 толщины трубы в плоскости измеритель- 30 ного механизма напротив опорного ролика 17 многозвенника, несущего датчик 19 измерения перемешения рычага.

Контроль за перемещением кронштейна

25 осуществляют с помощю регистратора 28, получающего сигнал от датчика 27 перемещения кронштейна.

После установки устройства в исходное состояние все регистраторы информации устанавливаются в положение начала отсчета.

По команде Пуск включаются все приводы перемещений устройства и привод вращения трубы (не показан). При этом механизм перемещения измеритель- 45 ного узла синхронно с кронштейном перемещается вдоль трубы и одновременно врашается вместе с трубой. Измерительный узел перемещается вдоль трубы синхронно с кронштейном 25, не 5О вращаясь, что обеспечивается стабилизирующим противовесом 13, жестко соединенным с оськ 11 цилиндра 1, посаженной подвижно в подшипники 12.

Концевые рычаги 20 многозвенников

16 измерительного механизма совершают относительно внутренней поверхности трубы движения по спирали, шаг которой определяется скоростью перемещения механизма перемещения измерительного узла и скоростью вращения трубы. При этом осуществляется постоянный контакт опорных роликов 17 с внутренней поверхностью трубы, непрерывное центрирование оси измерительного узла, измерение отклонений внутреннего диаметра трубы и их регистрация в регистраторах 21 .

0дновременно с измерением отклонения внутреннего диаметра трубы в зоне контакта опорного ролика 17 шарнирно-рычажного многоэвенника с наружной стороны трубы на кронштейне 25 синхронно движется датчик 29 толщины трубы, сигналы которого регистрируются в регистраторе 3О толщины трубы. Перемещение кронштейна 25 вдоль измерительной линейки 24 воспринимается датчиком 27 перемещения и регистрируется в регистраторе 28. Вращение трубы воспринимается датчиком

22 углового положения трубы и регистрируется в регистраторе 23. Информация с регистраторов сигналов датчиков поступает на устройства обработки информации с цельк непрерывного измерения, хранения и отображения геометрических параметров трубы в привязке к ге линейчым и угловым координатом. формула изобретения

Устройство для измерения геометрических параметров изделий типа трубы, содержащее измерительный узел с системой датчиков перемещения, кинематически связанный с ним механизм перемещения измерительного узла, регистраторы, подключенные к датчикам перемещений измерительного узла, измерительный узел и механизм перемещений изь ерительного узла выполнены с воэможностью их установки на внутренней поверхности контролируемой трубы, о т л и ч а ю щ е е с я тем, что, с целью повьш ения точности измерений и повышения информативности ус трой с тв а, оно снабжено датчиком угла поворота трубы, подключенным к нему регистратором угла поворота, измерительной линейкой, кронштейном, установленным с возможностью перемещения вдоль измерительной линейки, кинематически связанным с ним приводом и датчиком перемещения кронштейна, подключенным к последнему

1551957 дидА

N

Составитель Ю. Нетраковский.Редактор Л. Зайцева Техред А.Кравчук < Koppel<тор С.Шекмар Заказ 320

Тираж 491

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патен ", г. Ужгород, ул. Гагарина, 101

1 регистратором перемещения кронштейна, установленным на конце кронштейна датчиком толщины трубы, блоком синхронизации перемещений кронштейна и измерительног о узла, механизм перемещения измерительного узла выполнен в виде сашоустанавливающегося цилиндра с шестью кинематически связаннымн с ним рычагами с онорньп и роликами на концаф, выполненными с возможностью их установки по внутреннему диаметру контролируемой трубы и размещенными о по три под углом ) 20 друг к другу с бонх торцов цилиндра, кинематически связанного с цилиндром привода продольного перемещения механизма, ки ематически связанного с одним из оп рных роликов датчика продольного перемещения механизма, подключенного к Мему регистратора перемещения меха изма, установленной внутри цилиндpai.в подшипниках оси механизма перемещения с закрепленным на одном из ! ее, концов стабилизирующим противове- 25 сой, измерительный узел выполнен в виде по меньшей мере двух симметричных относительно оси измерительного узла шарнирно-рычажных многозвенников с опорными роликами на концах каждого из них, выполненных с возможностью их установки по внутреннему диаметру контролируемой трубы, кинематически связанного с многозвенниками привода измерительного узла, система датчиков измерительного узла выполнена в виде-двух датчиков, кинематически связанных с одним из шарнирно-рычажных многозвенников и расположенных симметрично относительно оси измерительного узла, ось измерительного узла кинематически связана с осью механизма перемещения измерительного узла с помощью муфты с промежуточной призматической деталью, а блок синхронизации перемещений кронштейна и измерительного узла подключен входами к регистраторам перемещений механизма перемещения измерительного узла и кронштейна, выходом — к приводу перемещения кронштейна.