Способ определения промежуточных припусков чернового и чистового проходов

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано для определения промежуточных припусков при обработке металлов резанием. Цель изобретения состоит в снижении трудоемкости и повышении точности определения промежуточных припусков чернового и чистового проходов. Первоначально определяют по нормативам суммарный припуск, а затем выполняют косой ряд, далее определяют фактические размеры глубины резания по длине реза, находят минимальное отклонение фактической глубины резания от заданной, а искомый размер припуска чистового прохода определяют после выполнения чернового прохода из соотношения A=D-D:2 +K, где A - искомый размер припуска чистового прохода D - заданный размер припуская чистового прохода D - диаметр детали после черного прохода K - разность между действительной и заданной глубиной резания, соответствующая величине разности суммарной глубины резания и заданной глубины, определяемой по минимальному отклонению фактической глубины резания от заданной глубины. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

SU„„155 2

А1 (51)5 В 23 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . К АВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4174639/31-08 (22) 04.01.87 (46) 30.03.90. Бюл. № 12 (72) А. А. Давыдов, Я. К. Мартьянов, С. Г. Шунайлов, Ю. В. Долгих, Б. В. Громов и М. В. Рь1жий (53) 621.932 (088.8) (56) Авторское свидетелЬство СССР № 1085673, кл. В 23 В 1/00, 1982. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОМЕЖУТОЧНЫХ ПРИП УСКОВ ЧЕРНОВОГО

И ЧИСТОВОГО ПРОХОДОВ (57) Изобретение может быть использовано для определения промежуточных припусков при обработке металлов резанием. Цель изобретения — снижение трудоемкости и повышение точности определения промежуточных припусков чернового и чистового проИзобретение относится к обработке металлов резанием, а именно к способам определения промежуточных припусков чернового и чистового проходов.

Цель изобретения — снижение трудоемкости и повы шение точности определения промежуточных припусков чернового и чистового проходов путем нахождения минимального отклонения фактической глубины резания от заданной.

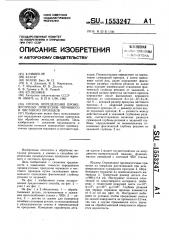

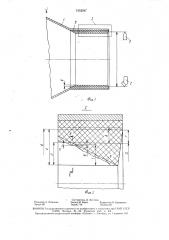

На фиг. 1 изображена схема осуществления предлагаемого способа; на фиг. 2— узел 1 на фиг. 1.

На фиг. 1 и 2 обозначены: 1 — обрабатываемая деталь, установленная в зажимном приспособлении станка с ЧПУ; 2 — резец; 3 — датчик со щупом для измерения линейных размеров детали, устанавливаемый в резцедержатель станка и перемещаемый по программе. Измерение параметров дета2 ходов. Первоначально определяют по нормативам суммарный припуск, а затем выполняют косой ряд, далее определяют фактические размеры глубины резания по длине реза, находят минимальное отклонение фактической глубины резания от заданной, а искомый размер припуска чистового прохода определяют после выполнения чернового прохода из соотношения А= (d — D):2+К, где А — искомый размер припуска чистового прохода; d — заданный размер припуска чистового прохода; D — диаметр детали после чернового прохода; К вЂ” разность между действительной и заданной глубинами резания, соответствующая величине разности суммарной глубины резания и заданной глубины, определяемой по минимальному отклонению фактической глубины резания от заданной глубины. 2 ил. ли щупом 3 может осуществляться на координатно-измерительной машине, функционально связанной с системой ЧПУ станка.

Пример. Определяют промежуточные припуски на операции растачивания при межоперационном суммарном припуске 4. Обрабатывают покрытие из композиционного материала 5. Требуемый размер детали -d=

=980+0,4 мм. Инструмент оснащен пластинкой из сверхтвердого материала (ниборид) с геометрией режущей части у=10, а=5, у=45, пав=45 . Глубина резания при первом черновом проходе изменяется от 0 до 3,5 мм (фиг. 2). Инструмент выбирают из условия, чтобы приращение износа по задней поверхности не превышало 0,3 мм, так как в случае превышения этого значения на обрабатываемой поверхности образуется ворсистость.

1553247

d—

К—

Формула изобретения

Способ определения промежуточных припусков чернового н чистового проходов, при котором по нормативам определяют суммарный припуск чернового и чистового проходов, по длине детали выполняют косые резы, измеряя при этом изменение параметров СПИД, а затем по результатам измерений разбивают этот припуск между про20 ходами, отличающийся тем, что, с целью снижения трудоем кости и повы шения точности, определяют фактические размеры глубины резания по длине реза, затем находят минимальное отклонение фактической глубины резания от заданной, а искомый раз25 мер припуска чистового прохода определяют из соотношения

А == — - — -+К, d — -D

30 где А—

4—

D—

А = — — --+К, d — -D где А — — искомый размер припуска чистового прохода для станка (3,7 мм);

3

По нормативам определяют суммарный припуск чистового и чернового проходов, равный 5 мм.

Затем выполняют косой рез по траекто; рии 6 с глубиной резания от 0 до 3,5 мм.

После выполнения косого реза по программе стана подводят гцуп 3 к обработанной поверхности, проводят измерения косого реза по его длине, фиксируя размеры глубины резания, и строят график их изменения по их отношению к заданной программой, станка траектории 6. Находят на графике по траектории 6 глубину резания 7 (2,2 мм), с минимальным отклоненим В (0,4 мм). ! Путем вычитания из суммарного припус-! ка 4 величины глубины резания 7 опреде, ляют и выполняют черновой проход, удаляя найденную, величину чернового припуска, (2,8 мм).

Шупом 3 измеряют полученную действи, тельную величину размера деталй после уда ления чернового припуска (974 мм) и определяют расчетный чистовой припуск Г из полуразности заданного чертежом размера детали d и полученного при черновом npod — D ходе размера: — — - =3 мм.

По траектории 6 графика находят сечение Š— Е. в котором глуюбина резания С равна Ilo величине Г (3 мм), и определяют поправку К (0,7 м м ), обуславли ваюшую разность между действительной и расчетной глубинами резания для получения соотношения параметров детали после чернового прохода.

Затем устанавливают искомый размер припуска чистового прохода для станка с

ЧПУ по найденным параметрам системы

СПИД из соотношения

4 диаметр детали после чернового прохода; заданный размер детали; разность между действительной и заданной глубинами резания, соответствующая величине разности суммарной глубины резания и заданной глубины, определяемой по минимальному отклонению глубины резания от заданной. искомый размер припуска чистового прохода; заданный диаметр детали; диаметр детали после чернового прохода; разность между действительной и заданной глубинами резания, соответствуюшая величине разности суммарной глубины резания и заданной глубины, определяемой по минимальному отклонению фактической глубинь резания от заданной глубины резания.

1553247

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул Гагарина, 1О1

Редактор А. Лежнина

Заказ 42) Составитель Д. Кут епо в

Тех ред И. Верес Корректор О. Кравцов а

Тираж 718 Подписное