Способ управления гибкой производственной системой

Иллюстрации

Показать всеРеферат

Изобретение относится к управлению процессом автоматизированного производства, в частности к управлению потоками заготовок, деталей, инструментов и т.д. в гибких производственных системах. Способ управления гибкой производственной системой (ГСП) обеспечивает повышение производительности системы за счет сокращения наложенных простоев оборудования. Для осуществления данного способа при обслуживании оборудования, входящего в состав ГПС, объектами транспортирования (заготовки, полуфабрикаты, инструмент и др.) необходимо выполнение двух условий: обслуживание оборудования начинают с той единицы, у которой время оставшейся работы равно суммарному времени обслуживания всего оборудования количество объектов транспортирования, подаваемых к единице оборудования, обеспечивает минимальное время загрузки оборудования, равное сумме времени обслуживания всего оборудования и устранения аварийных ситуаций. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCH0MV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

00 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4180233/25-08 (22) 14.01.87 (46) 30.03.90. Бюл. № 12 (71) Научно-производственное объединение по технологии машиностроения для животноводства и кормопроизводства

«РостН И ИТМа» (72) М. А. Миронов, Е. Д. Антипов, Е. С. Новак и Л,. И. Шорина (53) 62-229.7 (088.8) (56) Белянин П. Н. и др. Гибкие производственные комплексы. М.: Машиностроение, 1984, с. 318-319. (54) СПОСОБ УПРАВЛЕНИЯ ГИБКОЙ

ПРОИЗВОДСТВЕННОЙ СИСТЕМОЙ (57) Изобретение относится к управлению процессом автоматизированного производства, в частности к управлению потоками заготовок, деталей, инструментов

Изобретение относится к управлению процессом автоматизированного производства, в частности к управлению материальными потоками (заготовки, полуфабрикаты, детали, инструменты, оснастка) в гибких производственных системах (ГПС).

Целью изобретения является повышение производительности ГПС за счет сокращения наложенных простоев, возникающих из-за отсутствия регламентированных моментов обслуживания оборудования.

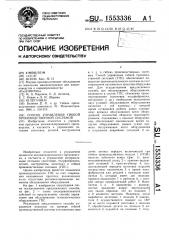

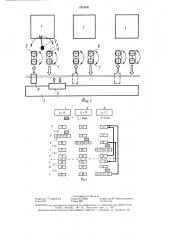

На фиг. 1 изображена структурная схема осуществления предложенного способа; на фиг. 2 — схема последовательности действий по предлагаемому способу управления при обслуживании технологического оборудования ГПС.

Реализация предлагаемого способа управления показана на примере гибкой производственной системы изготовления звез„;SU„„1553336 A 1 (51)5 В 23 Q 41/02, В 65 Q 47/46 и т. д. в гибких производственных системах. Способ управления гибкой производственной системой (ГПС) обеспечивает повышение производительности системы за счет сокращения наложенных простоев оборудования. Для осуществления предлагаемого способа при обслуживании оборудования, входящего в состав ГПС, объектами транспортирования (заготовки, полуфабрикаты, инструмент и др.) необходимо выполнение двух условий: обслуживание оборудования начинают с той единицы, у которой время оставшейся работы равно суммарному времени обслуживания всего оборудования; количество объектов транспортирования, подаваемых к единице оборудования, обеспечивает минимальное время загрузки оборудования, равное сумме времени обслуживания всего оборудования и устранения аварийных ситуаций. 2 ил. дочек цепных передач, включающей три гибких производственных модуля 1 (ГПМ) накатки зубчатого венца (фиг. 1), автоматизированный склад 2 с приемно-выдающей позицией 3, кран-штабелер 4, осуществляющий передачу заготовок модулям посредством накопителя 5 и прием полуфабрикатов или деталей с помощью накопителя 6, который имеет две позиции: приемно-выдающую 7 и рабочую 8, с которой связан промышленный робот 9. Накопители 5 и 6 выполнены с возможностью вращения вокруг вертикальной оси таким образом, что их позиции 7 и 8 меняются местами. Например, после выработки заготовок с позиции 8 накопителя 5 осуществляется поворот на 180 на ее место подаются заготовки с позиции

7, обработанные детали на позиции 8 накопителя 6 подаются на позицию 7, отку1553336 и

1;„ = т;, Формула изобретения

3 да они забираются краном-штабелером 4, при этом свободная позиция 7, перемещаясь на место позиции 8, готова к приему обработанных деталей.

Предлагаемый способ управления ГПС осуществляется следующим образом.

Предварительно определяют время оставшейся работы ГПМ, равное соответственно 15,20 и 22 мин (фиг. 2).

При выполнении условия где t;„„„— минимальное время оставшейся работы i-го ГПМ; т, — время обслуживания i-го ГПМ (т. =5 мин);

n — число ГПМ в ГПС (п=3), с помощью крана-штабелера 4 начинают обслуживание ГПМ 1 с наименыпим временем оставшейся работы (фиг. 2а) = (т, =5) =15(мин). 1

Определяют количество заготовок (полуфабрикатов), которое необходимо подать к ГПМ, чтобы минимальное время его загрузки составило и

Т„„= т, +А=15+6=21 (мин) (2)

l=1 где Л вЂ” время устранения аварийных ситуаций (А=6 мин).

Тогда по прошествии периода обслуживания (т =5 мин) оставшееся время работы ГПМ равно (фиг. 2о) для первого модуля

t i — т +Т„„„=15 — 5+21==31 (мин); для второго модуля

tq — xi=20 — 5=! 5 (мин); для третьего модуля

t> — т =22 — 5=17 (мин) .

Затем обслуживают второй модуль, llocле чего оставшееся время работы составит соответственно 26,31 и 12 мин (фиг. 2Ь). После обслуживания третьего модуля оставшееся время составит соответственно 21, 26 и 28 мин (фиг. 2 г).

Это значит, что система может работать без обслуживания в течение 6 мин. По истечении этого периода оставшееся время работы модулей составит 15, 20 и 22 мин, т. е. выполняется условие (1) и ГПС необходимо обслуживать по описанному циклу, начиная с фиг. 2а (показано стрелкой фиг. 2а к фиг. 2д).

В случае возникновения аварийной ситуации, когда кран-штабелер 4 обслужить

ГПМ не может, например в момент вре10

4 мени, когда были обслужены только два модуля (фиг. 2 е), происходит следующее., Система продолжает работать без обслуживания в течение А=6 мин (а это время восстанавливается работоспособное состояние транспортно-накопительной системы) .

По истечении этого периода, когда работоспособность будет восстановлена, продолжают последовательное обслуживание технологического оборудования ГПМ 3 (фиг. 2 ж) . Завершение обслуживания будет характеризоваться оставшимся временем работы модулей 15, 20 и 22 мин (фиг. 2з), что соответствует моменту начала цикла обслуживания (фиг. 2а) по условию (1) .

Как видно из преведенной схемы, предлагаемый способ управления дает возможность при обслуживании транспортным средством какого-либо ГПМ практически исключить простои других модулей за счет резерва времени (из условия (1) ) на их обслуживание. Кроме того, снабжение ГПМ количеством объектов транспортирования, определенным по условию (2), дает возможность создать запас заготовок (полуфабрикатов), который исключает простои оборудования при устранении аварийных ситуаций (отказы автоматизированного склада, крана-штабелера, приемно-выдающей позиции склада). Отмеченные факторы уменьшают суммарное неперекрываемое время технического обслуживания (наложенные простои) оборудования, вызывающего простои одного или нескольких ГПМ, что приводит к повышению производительности системы.

Способ управления гибкой производственной системой путем приоритетного обслуживания технологического оборудования объектами транспортирования, при котором в первую очередь обслуживают оборудование с наименьшим оставшимся временем работы, отличающийся тем, что, с целью повышения производительности системы, последовательно производят обслуживание технологического оборудования, начиная с той сдйницы, у которой время оставшейся работы равно суммарному времени обслуживания всего оборудования, при этом к каждой единице технологического оборудования подается такое количество объектов, которое определяется из условия, что минимальное время использования указанных об ьектов равно сумме времени обслуживания всего технологического оборудования, и устранения аварийных ситуаций.

1553336

8з =27

7,= 5мку

Ь =бион (20 ) 75 )

Б2

ДС5: ГЯ ЙЗ

1 26 ) 2O ) сел (2Х ) 8 26 Д (-б) ж zo ) (-6)

3 15 ) so )

Фиг.l

Редактор T. Парфенова

Заказ 425

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г, Ужгород, ул. Гагарина, 101 а (-5) ЯД г (-5) (/ба (- 5) г (2 ) (-6) д 15 ) Составитель Е.Марков

Техред И. Верес Корректор М. Максимишинец

Тираж 683 Подписное