Способ управления процессом термообработки фосфоритных окатышей

Иллюстрации

Показать всеРеферат

Изобретение относится к области управления процесса подготовки фосфатного сырья к электровозгонке, в частности к способам управления термообработкой окатышей, полученных из тонкоизмельченного фосфатного сырья, может быть использовано в химической промышленности и позволяет увеличить выход годных окатышей. В соответствии с изобретением способ состоит в контроле и управлении процессом охлаждения фосфоритных окатышей, а в качестве косвенного параметра используют разность пылесодержания на выходе зон обжига и первой зоны охлаждения, которые должны находиться на уровне допустимого значения. Корректировку температурного режима (скорости охлаждения) первой зоны охлаждения производят в зависимости от величины PH обожженных окатышей. В случае превышения разностью допустимого значения корректируют скорость охлаждения во второй зоне охлаждения путем изменения подачи горячего газа. 2 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECllVEiËÈÍ (!9) (11) А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ST0PGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТИРЫТИЯМ

ПРИ П(НТ СССР

1 1 (21) 4420185/31-26 (22) 29.03.88 (46) 30.03.90. Бюп. N- 12 (71) Волжский филиал Ленинградского государственного научно-исследовательского и проектного института основной химической промышпенности и

Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности (72) M.Ï.Талхаев, M.И.Лифсон, JI.È.Áîðèñoâà и С.Я.Гальперина (53) 66 . 012-52 (088 . 8) (56) Монастырев А.В. Производство извести. М.: Высшая школа, 1973, с. 200.

Авторское свидетельство СССР

У 1258814, кл. С 01 В 25/01, 1982. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ТЕРЧООБРАБОТКИ ФОСФОРЙТНЫХ ОКАТЫШЕЙ (57) Изобретение относится к облас.ти управления процесса подготовки

Изобретение относится к автоматизации процесса подготовки фосфатного . сырья к электровозгонке, в частности процесса термообработки фосфоритных окатышей, и может быть использовано в химической промышленности.

Целью изобретения является увеличение выхода годных окатышей.

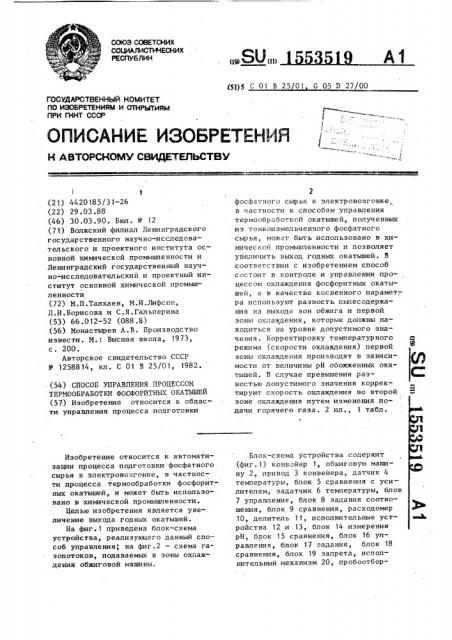

На фиг.1 приведена блок-схема устройства, реализующего данный спо— соб управления, на фиг.2 — схема газопотоков, подаваемых в зоны охлаждения обжиговой машины. (51)5 С 01 В 25 01 G 05 Р 27/00 фосфатного сырья к электровозгонке в частности к способам управления термообработкой окатышей, полученных из тонкоизмельченчого фосфатного сырья, может быть использовано в химической промышленности и позволяет увеличить выход годных окатышей. В соответствии с изобретением способ состоит в контроле и управлении про- . цессом охлаждения фосфоритных окатышей, а в качестве косвенного парамет. —, ра используют разность пылесодержания на выходе зон обжига и первой зоны охлаждения, которые должны находиться на уровне допустимого значения. Корректировку температурного режима (скорости охлаждения) первой зоны охлаждения производят в зависимости от величины рН обожженных окатышей. В случае превышения разностью допустимого значения корректируют скорость охлаждения во второй зоне охлаждения путем изменения подачи горячего газа. 2 ил., 1 табл.

Блок-схема устройства содержит (фиг. 1) конвейер 1, обжиговую машину 2, привод 3 конвейера, датчик 4 температуры, блок 5 сравнения с усилителем, задатчик 6 температуры, блок

7 управления, блок 8 задания соотношения, блок 9 сравнения, расходомер

10, делитель 11, исполнительные устройства 12 и 13, блок 14 измерения рН, блок 15 сравнеи я, блок 16 управления, блок 17 "-адания, блок 18 сравнения, блок 19 запрета, исполнительный механизм 20, пробоотбор1553519 ники 21 и 22, блок 23 вычисления, блок 24 сравнения и бло:: 25 управления.

Способ осуществляют следующим образом, В блоке 14 осуществляется измерение величины рН суспензии, приготовленной из обожженных окатышей. и определяют прочность их, в блоке 15 сравнения происходит сравнение фактической и заданной прочности окатышеи, выход блока 15 через усилитель соединен с блоком 16 управления, которыи осуществляет отработку возмущения по определенной программе, т.е. изменяет скорость передвижения паллет (сигналы Fg и F<) или дозировку сырых окатышей (сигнал F6 ) .

В случае невозможности примене( ния этих регулирующих воздействий ( изменяют температурный режим в зоне обжига (сигнал Е ) .

Одновременно сигналы с выхода усилителя (- Ьб) поступают на вход 25 блока 17 задания температурного режима в первой зоне охлаждения.

Входы блока 18 сравнения соединены с выходом задатчика 17 и датчи-ка температуры (не показан), а вы,ходы через усилитель соединены с исполнительным механизмом 20 (подачи теплоносителя в первую зону ох, лаждения), причем если температура выше заданной, то сигнал об отклонении (+ Т) проходит в блок 20, а

35 если температура меньше заданной, то сигнал (- Т) проходит в блок 20 только через блок 19 запрета, только при отсутствии на запрещающем

40 входе блока 19 сигнала f который формируется на выходе контура контроля запыленности .. Контур контроля запыпенности состоит из пробоотборников 21 и 22, измеряющих пылесодер45 жанне соответственно на выходе зоны обжига и первой зоны on.:.àæäåíèÿ.

В блоке 23 вычисляется разность показаний обоих пробоотборников коs 50 торая сравнивается в блоке ?4 сравнения с заданной (опорной) величиной.

Если запыленность больите заданной, то на выходе усилителя появится сигнал Fs на корректировку температур-г ного режима второй зоны охлаждения и он же (размноженный) является сигналом запрета (и), который поступает на запрещающий вход блока 19 запрета.Рассмотрим осуществление способа на примере работы обжиговой конвейерной машины. С тарельчатых грануляторов через систему конвейерных укладчиков сырые окатыши поступают на конвейер 1 обжиговой машины 2. Первоначальная подача осуществляется из расчета, чтобы высота слоя окатышей на паллете быга 200 мм„ Скорость продвижения паллет устанавливают посредством привода 3, например 18 и/ч, Далее материал поступает в обжиговую машину, где последовательно проходит термообработку по стадиям: сушка, подогрев, обжиг и охлаждение.

Стадии сушки и охлаждения разбиты на отдельные поддиапазоны. Так зона сушки имеет три подзоны, причем в каждой подзоне устанавливают свой температурный и аэродинамический режим, т,е. температуру сушки, скорость фильтрации и направление подачи теплоносителя.

Температурный режим в зависимости от конкретной зоны поддерживается путем изменения соотношения между природным газом и воздухом или количеством теплоносителя.

Пусть первоначально задатчиком 8 установлено соотношение количества вторичного воздуха к природному газу

1:1,15. С датчика 4 температуры (рассматриваем зону обжига, но система регулирования температуры имеется в каждой зоне и работает известным способом) сигнал, пропорциональный фактическому значению например о

У

1200 С, поступает в блок 5 сравнения, где сравнивается с сигналом, пропорциональным заданной температуре, например 1170 С, На выходе блока сравнения появляется сигнал рассогласования +ЬТ, который через усилитель поступает в блок 7 управления, представляющий двухпозиционный регулятор. Регулятор 7 выдает в систему регулирования подачи теплоносителя, в частности на эадатчик 8, сигнал F< который изменяет заданное соотношение с 1: l, 15 на

1: 1, 12. Сигналы, пропорциональные фактическому расходу воздуха и природного газа, поступают в арифметическое устройство (блок 11), выполненное по схеме делителя. В этом блоке определяется фактическое отношение между компонентами теплоноси5

15 теля, которое сравнивается в блоке 9 сравнения с заданным значением (1:

:1 12) и в случае отклонения сигнал поступает на исполнительный механизм

13 (регулирующий клапан), изменяющий подачу природного газа.

В случае отклонения температуры обжига, например 1120 С, на выходе о блока 7 находится сигнал F на увеличение подачи природного .газа путем изменения заданного соотношения между вторичным воздухом и природным газом, т,е. в блоке 8 устанавливается соотношение 1:1,18, которое в блоке 9 сравнения сравнивается с фактическим соотношением и так как оно меньше заданного (1:1, 15), то на регулирующий клапан 13 постуйает соответствующий сигнал на увеличение подачи природного газа.

Таким образом, отработка возмущений по каналу — регулирование температурного режима осуществляется известными способами. . Контроль качества обожженных окатышей осуществляют следующим образом.

После обжига отбирают 0,5 кг окатышей (куска и т.д.), дробят и истирают их, гидратируют в 1 л дистиллированной воды при комнатной температуре и постоянном перемешивании в течение 15 мин.

Все эти операции реализуются в блоке 14, рН-метром измеряют рН полученной суспензии. В блоке 15 сравнения фактическое значение рН сравнивается с заданным значением или непо . средственно сравниваются соответствующие им значения прочности окатышей. Заданное значение зависит от состава исходной шихты для окомкования и находится в пределах 7-9,5.

Была установлена зависимость между величиной рН обожженных окатышей и их механической прочностью.

Конкретное заданное значение рН, с которым сравнивается полученное фактическое значение, зависит от ряда факторов, поэтому можно получить его непосредственно, подвергая термообработке фосфатную муку при температуре обжига, т.е. при 1150-1180 С, или пользуясь графиками, полученными для различного состава сырья и содержания оптимальной фракции

0,074 мм в фосмуке °

Пусть на окомкование поступила

4 руда с содержанием СО в ней 7Х, со53519 6 держание оксидов щелочных металлов

0,7 и выход фракции — 0,074 - 707.

Исходя из полученных зависимостей, 5 заданное значение рН обожженных окатышей должно быть в пределах 7,0

8,0.

Поэтому в блоке 15 сравнения фактическое значение рН 9 сравнивается с заданным рН 8.

Наиболее оптимальной является прочность окатышей 180 кг/см и выше, а при рН 9 она несколько ниже

15 и соответствует 130- 140 кг/см2.

На выходе блока 15 сравнения появляется сигнал рассогласования, соответствующий рН 1,0, т. е. прочность ниже заданной, который через усили20 тель поступает в блок 16 управления.

В зависимости от величины отклонения величины рН (т. е. прочности окатышей) на выходе блока 16 формируется сигHBJI Fg -F6; сигHBJI ЕЭ на уменьшение скорости перемещения паллет, т.е. на увеличение времени пребывания окатышей в зоне обжига, если качество окатышей ниже нормы, сигнал F4 — на увеличение скорости перемещения паллет, если прочность окатышей более 200 кг/cM (при отклонении ЬрН 1)., т.е. уменьшение времени пребывания окатышей в зоне обжига.

Лимитирующими факторами для этих двух воздействий является соответственно минимально- и максимально допустимая скорость передвижения паллет.

В этом случае при отклонении качества окатышей формируют сигнал F6 на изменение количества сырых окатышей, нс только в меньшую сторону, т.е. при недостаточной прочности окатышей, поэтому лимитирующим фактором для этого сигнала является оптимальная производительность обжиговой машины.

Если прочность окатышей ниже нормы, а воздействия Р и F применить нельзя, то на выходе блока 16 формир-, ется сигнал F — на изменение

5 температурного режима обжига, т. е. увеличение температуры.

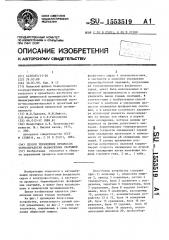

На выходе управляющего блока 16 при отклонении качества обожженных окатышей от нормы имеется только один сигнал F4 или F>-F6 . Обычно скорость охлаждения обожженных ока1553519 тышей первоначально задается исходя из того, что процесс термообработки протекает нормально, поэтому обычно принимают на первой стадии охлажде5 ния такой температурный режим, чтобы скорость охлаждения в зоне I была 100 С/мин, в зоне II — 40 С/мин, причем в зоне II охлаждение осуществляется за счет поддержания соотношения между горячим воздухом с темо пературой 180 С.-и вторичным воздухом с температурой 250 С в пределах

1:2 (см. фиг.2).

В рассматриваемом примере качест-. во (прочность) обожженных. окатышей меньше нормы и наблюдается большое рассогласование рН 1,поэтому необходимо скорость охлаждения в зоне I уменьшить с первоначально заданной скорости 100 С/мин до 70 С/мин. Так как прочность обожженных окатышей недостаточна, при большой скорости охлаждения возникает шоковое состо,яние, окатыши растрескиваются, и увеличивается выход мелочи °

Сигнал на корректировку задания в блок 17 задания температурного режима зоны охлаждения Х поступает непосредственно от фаз очувствительно- 30

rо усилителя блока 15.

Заданный температурный режим поддерживается известным способом путем изменения количества газа, имеющего о температуру 350 С и поступающего через дымосос в зону Io Регулирование осуществляется регулятором, включающим датчик температуры (не показан), блок 18 сравнения с выходным усилителем, причем, если скорость охлаж- 40 дения меньше заданной (- Т), то сигнал на исполнительный блок 20 поступает только в том случае, если на запрещающем входе блока запрета нет сигнала. 45

Это вызвано тем, что, если при уменьшенной скорости охлаждения количество образующейся пыли больше допустимой величины„то при восстановлении скорости охлаждения оно еще станет больше, а выход годных окатышей уменьшится.

Контроль запыленности, таким образом, является дополнительным контролем за правильностью выбора режима охлаждения и осуществляется он следующим образом.

Одновременно с отбором пробы обожженных окатышей на выходе зоны обжига отбирают пробу отходящего газа и определяют в нем содержание пыли (блок 21) . Далее на выходе зоны охлаждения I измеряют содержание пыли в отходящих газах (блок 22) .

Пусть, например, после зоны обжига содержание пьяни в отходящих газах быпо 0,55 г/нмз, а после зоны охлаждения I — 0,80 г/нм .

Эти сигналы сравниваются в блоке

23 сравнения, и на выходе его появляется сигнал ЛЕ, который сравнивается в блоке 24 с заданным значением.

За заданное значение принято ЬЕ

P,î о

=0,3 г/нм, так как по регламенту суммарное пыпесодержание в отходящих газах из всех эон не должно превышать I г/нм .

Учитывая, что образование пыли в основном происходит в зоне сушки

1 (607) и зонах охлаждения и зависит от прочности окатышей, приняты указанные значения.

Таким образом, в блоке 24 сравниI ва ет ся сигнал пр on ор ци о нал ьный KZ o с ЕЛ ®, т.е. 0 25 с 0,30 г/нмз, а так как зона нечувствительности (срабатывания} усилителя выбрана пропорционально +0,1 г/нм, то на выходе блока 24 сигнала нет и, соответственно, на выходе блока 25 нет сигнала Г8, т. е. корректировка режима охлаждения во второй зоне не осуществляется.

Регулирование температурного режима производится следующим образом.

В блоке 18 сравнения сравнивается фактическая скорость охлаждения в о зоне Е, равная 60 С/мин, со скорректированной заданной 70 С/мин, и на выходе его появляется сигнал рассогласования, пропорциональный -5T = о

= l0 С/мин и, так как на запрещающем входе блока 19 запрета сигнал f отсутствует, то на входе исполнительного механизма появляется сигнал F на увеличение скорости охлаждения в зоне I т.е. уменьшение горячего воэо духа с температурой 350 С через соответствующий дымосос. Корректировка режима в зоне охлаждения не осуществляется, так как отклонение пылесодержания составляет 0,05 -/нм .

Если скорость охлаждения в зоне I больше заданной, например 80 С/мин, то на выходе блока 18 появляется сигнал рассогласования +ЬТ, который непосредственно поступает на вход ис9 15 полнительного механизма 20 (сигнал

F ) на уменьшение скорости охлажде-7 ния, т.е. увеличение подачи горячего воздуха в зону I.

Если на выходе блока контроля пыли в отходящих газах имеется сигнал рассогласования + Л Z, т.е. запьленность больше допустимой после зоны охлаждения I, например после зоны обжига 55 г/нм, а после зоны ох лаждения I — 0,95 г/нм, т.е. на выходе блока 24 сравнения будет сигнал +И = 0,10 г/нм, тогда на выходе блока 25 появляется сигнал F на корректировку режима охлаждения в зоне II, т.е. уменьшается скорость охлаждения в этой зоне. Отработка возмущения происходит путем изменения соотношения между горячим воздухом с температурой 180 С и с воз.о духом, имеющим температуру 25 С. Первоначально заданное соотношение между ними, равное 1:2,0, будет изменено на 1: 1,8.

В таблице приведено несколько конкретных примеров осуществления способа, причем пример 1 соответствует прототипу.

Пример 2 отличается от примера 1 осуществлением корректировки температурного режима в зоне охлаждения с IOO на ?О С/мин. Это позволило сни. эить пылесодержание на выходе зоны охлаждения I c AZ 0,45 г/нмэ до

QZ = 0,25 г/нмз, а выход годных окатышей с 80,5 до 86,37, несмотря на отклонение температурного режима обжига и прочности окатышей менее оптимальной (140 вместо 180 кг/см ) .

В примерах 3,6 параметры термообработки оказались близки к оптимальным значениям, о чем свидетельствуют

t как величина рН, так и 5,Z находящаяся ниже допустимых пределов. Пример 4 показывает, что режим обжига не совсем оптимален, о чем свидетельствует температура его

1140 С, по отклонению содержания пыли после эоны охлаждения зоны Е (5Z = 42 г/нм ) видно, что скорость охлаждения в зоне I выше, поэтому надо снизить ее до 70-80 С/мин, что уменьшит образование мелочи и увеличит выход годных окатышей с 88 до ,92-947.

В примере 5 режим термообработки близок к оптимальному, но учитывая, что выход годных окатышей составля53519

10 ет 927., а отклонение пыпесодержания на выходе зоны охлаждения I (Ь Е = — 0,26 г/нм ) близко к предельно допустимому целесообразно снизить ско" рость охлаждения в зоне II с 50 до

40 С/мин, в результате чего выход годных увеличится с 92 до 95,07.

Таким образом, при использовании предлагаемого способа повышается вь.хсд годных окатышей по сравнению с прототипом на 5-6Х (примеры 1 и 2) 5

Фор мула из обретения

Способ управления процессом термообработки фосфоритных окатышей в обжиговой машине, включающий регулиро вание температуры в зонах сушки и облип а, в первой, второй и третьей зонах охлаждения путем изменения соотношения расходов природный газ воздух или расхода теплоносителя в эти зоны, регулирование механической про HGcTH обожженных окатышей по измеренной величине рН суспензии, приготовленной из них, путем изменения расхода или скорости перемещения сырого материала в обжиговой машине, отличающийся тем, что, с целью увеличения выхода годных окатышей, дополнительно измеряют пылесодержание на выходе зоны обжига и первой зоны охлаждения, определяют разность этих измеренных значений пылесодержания, сравнивают ее с задан>;.. ным значением разности, если измеренное значение этой разности больше заданного значения, то увеличивают

I температуру во второй зоне охлаждения, при измеренной величине рН суспензии меньше заданного значения, определяют по величине рН суспензии заданную скорость охлаждения в первой зоне, сравнивают ее с измеренным значением, если измеренное значение скорости охлаждения в первой зоне бапьше заданного значения, то увеличивают температуру в,первой зоне охлаждения, если измеренное значение скорости охлаждения в первой зоне меньше заданного значения и измеренное значение разности пыпесодержания на вы ходе зоны обжига и первой зоны охлаж.-. дения равно или больше заданного значения, то уменьшают температуру в первой зоне охлаждения, при достижении расхода или скорости перемещения сырого материала в обжиговой

1553519

)2 ше заданного значения увеличивают температуру в зоне обжига.

Охлаждение в зонах 1/II рН

ПыпесоИзменение режима термообработки

Режим термообработки

Выкал годных

Пример держание, г/нм

Время, мнн

Скорость охлаждения, град/мин

Об:киг

Cymxa окатышей, Х

Темпе- Время, ратура, мин

Время, мин

Температура, С

8,4

7,5

100/40

9,5

1100 15

0,45

80,5

1 220

8,4

7,5

7v/35

9,5

1100 15

0,25

86,3

2 220

8,0

7,0

100/40

Без корректировки

1180 18.

8,2

О, !2

3 220

97,3

1140 15 9,2

8,8

7,8

100/35

0,42

Увеличили тем- 88,0

4 220 пературу до

1 180 C. Измепили режим в зоне охлаждения I

5 220 15 1180 15 8,7 90/50

8,8

О, 26

Увеличили пода- 92,0 чу горячего воздуха в зону охлаждения II! 160 18 8 5 90/40

8,6

7,2

О, 18

95,9

6 . 220

Без корректировки машине предельных значений и при измеренной величине рН суспензии больУвеличили температуру обжига до 1180 С

Увеличили температуру обжига до 1180 С

1553519

Составитель Г.Огаджанов

Редактор Т.Лазоренко Техред М дидык Корректор М. Самборская

Заказ 434 Тираж 411 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101