Способ обжига цементного клинкера

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, преимущественно к процессам обжига цементного клинкера по сухому способу. Целью изобретения является снижение удельных энергозатрат. В предлагаемом способе обжига цементного клинкера по сухому способу декаборнизацию осуществляют при циклическом изменении температуры в запечном кальцинаторе с периодом, равном времени пребывания материала в аппарате и амплитудой 50 - 60°С. 1 пл.

СОЮЭ СОВЕТСНИХ

СОЦИЮИСТИЧЕСНИХ

РЕСПУБЛИН

523 А1 (1% (И) (51) 5 С 04 В 7/44

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОЬЮ СВИДЕТЕЛЬСТВУ

ГОсудАРстВенный нОмитет

ПО ИЗОБРЕТЕНИЯМ И ОТИРЫТИЯМ

ПРИ ГННТ СССР (21) 4423533/23-33 (22) 10.05.88 (46) 30.03.90. Бюл. Р 12 (71) Государственньй союзный научно-исследовательский институт цементной промышленности (72) М.А. Бердиян, Д.Ф. Федосеев, В.В. Бачурин, А.В. Бессмертных, 19.А. Комиссаров и EЛ.. Головин (53) 666.94 (088.8) (56) Дуда В. Цемент ° М.: Стройиздат, 1981, с. 381-407.

Изобретение относится к промапленности строительных материалов, преимущественно к процессам обжига цементного клинкера.

Целью изобретения является снижение удельных энергозатрат.

Сущность предлагаемого изобретения заключается в следующем.

При декарбонизации сырья в запечном кальцинаторе лимитирующей стадией процесса является сама химическая реакция, так как материал в кальцинаторе мелкодисперсный и находится во взвешенном состоянии и поэтому скорость процессов переноса тепла и вещества много больше скорости разложения СаСО>, Одним иэ параметров, оказывающих значительное влияние на скорость химической реакции декарбонизации является температура материала. За2 (54) СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА (57) Изобретение относится к промышленности строительных материалов, преимущественно к процессам обжига цементного клинкера по сухому способу. Целью изобретения является снижение удельных энергозатрат. В предлагаемом способе обжига цементного клинкера по сухому способу декарбонизацию осуществляют при циклическом изменении температуры в запечном кальцинаторе с периодом, равным времени пребывания материала в аппарате о и амплитудой 50-60 С. 1 ил.. висимость скорости разложения СаСО>

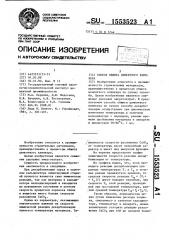

f от температуры носит нелинейный характер и имеет вид выпуклой функции, На чертеже представлен график зависимости скорости реакции декарбонизации от температуры.

Из графика видно, что, если проводить реакцию декарбонизации при разных температурах Т и Т в течение равных промежутков времени, то средняя скорость реакции Ч = (V< +

+ V )/2 имеет большее значение, чем

2 скорость V этой реакции, проводимой при постоянной температуре, равной. средней температуре Т = Т + Тд/2. г

Таким образом, периодически меняя путем изменения расхода топлива, сжигаемого в запечном кальцинаторе, температуру в аппарате, можно значительно ускорить реакцию разложения СаСО при той же средней темпе1553523 ратуре и, следовательно, повысив степень декарбонизации, поступающей на дальнейший обжиг сырьевой смеси, увеличить производительность печного агрегата. Кроме того, возможно таким же способом проводить разложение СаСО> в запечном кальцинаторе до нужной степени декарбонизации при меньшей средней температуре, чем в ,стационарном режиме, и уменьшить удельные энергозатраты за счет снйжения температуры отходящих газов.

Период циклического изменения температуры выбирают равным времени пребывания материала в запечном кальцинаторе, так как при периоде, большем времени пребывания, степень декарбонизации материала на выходе из аппарата меняется во времени и процесс обжига в печи идет нестабильно.

В то же время период необходимо держать не меньше времени пребывания материала в аппарате для поддержания

| максимальной амплитуцы колебаний тем- 5 пературы.

Амплитуда колебаний. температуры выбирается равной 50 60 С, так как в запечном кальцинаторе, например

RSP, температура пылегазового потока, выходящего из смесительной камеры, равна 860-870 С при степени де) карбонизации 0,82-0,8 . При период дическом изменении температуры с -амплитудой 50-60 С ее нижний предел составит 800-810 С, ниже которого

О 35 скорость декарбонизации очень мала и осуществлять процесс при температуре ниже этого предела нецелесообразно.

Верхний предел температуры составит

910-920 С, так как более. высокие темО 10 пературы могут привести к понижению стабильности процесса вследствие замазывания газоходов, образования локальных перегревов и т.д.

Способ осуществляют следующим образом.

Вращающаяся печь сухого способа производства с циклонными теплообменниками и запечным кальцинатором ра/ 50 ботает с производительностью 125 т/ч.

Прн этом для достижения степени декарбонизации сырьевой смеси Я = 0,85 в кальцинаторе поддерживается темпе-1 ратура 870 С, расход топлива на обжиг клинкера составляет 124,3 кг усл. топл./т кл.

Меняя расход топлива, сжигаемого в кальцинаторе, с периодом, рави м времени пребывания материала (8 с), поддерживают температуру в течение полупериодов, равной Т.< = 805 С и Т = 905 С. Таким образом в кальцинаторе поддерживается средняя температура Т, = 855 С, т.е. более низкая чем при стационарном ведении процесса, при этом средняя скорость V реакции разложения Сасо возросла иу соответственно, степень декарбонизации материала на выходе из аппарата увеличилась и составила Е = 0,87.

Соответственно увеличилась производительность всего печного агрегата до 127 т/ч. Удельный расход топлива на обжиг клинкера вследствие снижения температуры в =-апечном кальцинаторе уменьшился до 122,8 кг

1 усл.топл./т кл.

Таким образом, при переводе процесса разложения СаСО в нестационарную область значительно возрастает скорость реакции разложения, что позволяет увеличить производительность установки и снизить уцельные энергозатраты.

Ф о р м у л а изобретения

Способ обжига цементного клинкера по сухому способу, включающий подогрев сырьевых материалов в теплообменниках, их предварительную декарбонизацию в запечном кальцинаторе и последующее спекание в печи обжига, отличающийся тем, что, с целью снижения удельных энергозатрат, декарбонизацию осуществляют при циклическом изменении температуры в запечном кальцинаторе с периодом, равным времени пребывания материала в аппарате, и амплитудой 5060 С.

1553523

g00ri Фуа

Составитель А. Кулабухова

Техред А.Кравчук Корректор Т. Палий

Редактор Т. Лазоренко

Заказ 435 Тираж 569 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101